Пуск печи

Перед пуском блочной трубчатой печи в работу необходимо тщательно проверить ее техническое состояние; приборы системы контроля, автоматического регулирования, защиты, блокировки и сигнализации должны быть исправны.

В процессе подготовки печи к пуску необходимо проверить:

- правильность положения вкладышей и крышек взрывных предохранительных клапанов;

- состояние фланцевых, резьбовых соединений трубопроводов топливного газа, ввода и вывода нефти из теплообменной камеры, трубопроводов системы пожаротушения и дренажа;

- возможность свободного открытия и закрытия задвижек, вентилей, кранов, заслонок и состояние их сальниковых устройств;

- исправность манометров, термометров и других контрольно-измерительных приборов.

Печь трубчатая ПТБ-10 обладает малой тепловой инерционностью. Поэтому пуск печи в работу разрешается только при наличии циркуляции подогреваемой среды в змеевиках.

Розжиг камер сгорания должен производиться только после продувки теплообменной камеры воздухом от вентиляторных агрегатов в течение не менее трех минут. Процесс розжига производится в следующем порядке:

- открывают задвижки на трубопроводах ввода и вывода нефти из змеевиков теплообменной камеры и по манометрам проверяют величину давления (оно не должно превышать значения, указанного в технологической карте);

- проверяют по показаниям вторичных приборов «Сапфир» величину расхода нефти, поступающей в теплообменную камеру печи (он должен быть не менее 350 м3/ч);

- открывают задвижку на трубопроводе узла регулирования топливного газа и через отсечной клапан продувают на «свечу» трубопровод, подводящий газ к печи (продувка должна продолжаться в течение времени, необходимого для полного удаления влаги из газопровода; при продувке газопровода вентили 18 (1) и 20 (1) должны быть закрыты);

- после окончания продувки закрывают вентили и отсечной клапан;

- открывают полностью ручные заслонки на трубопроводах подачи воздуха к улиткам камер сгорания;

- открывают вентиль до клапана КСП-4 на трубопроводе газа к запальным горелкам;

- открывают вентили на трубопроводах подачи газа в тройники камер сгорания от коллектора;

- открывают вентили на трубках подачи газа к запальным горелкам;

- осуществляют продувку системы.

Дальнейший розжиг печи осуществляется автоматически.

После завершения розжига необходимо:

- в течение 15 минут прогреть теплообменную камеру при давлении топливного газа перед камерами сгорания в пределах 0,005-0,015 МПа;

- отрегулировать расход воздуха в каждой камере сгорания при помощи заслонок, установленных на воздуховодах, и расход топливного газа при помощи вентилей перед тройниками камер сгорания;

- отрегулировать давление топливного газа при помощи регулятора давления газа РДБК-1П-100 так, чтобы его величина перед камерами сгорания была в пределах 0,045-0,050 МПа;

- закрыть вентили перед запальными горелками камер сгорания.

Нормальная работа печи

В процессе эксплуатации печи обслуживающий персонал должен строго выполнять все требования инструкции по эксплуатации завода-изготовителя и инструкции, разработанной предприятием — владельцем печи (должностной, производственной, по охране труда, пожарной безопасности).

Операторы, обслуживающие печь, обязаны строго придерживаться технологической карты эксплуатации печи (таблица ниже), контролируя процесс подогрева нефти по показаниям контрольно-измерительных приборов.

Технологическая карта на печь подогрева нефти ПТБ-10

|

Контролируемые параметры |

Допустимая величина периодичность |

|

Давление на входе, МПа |

не выше 6,4 |

|

Перепад давления на входе и выходе нефти, МПа |

0,2-0,3 |

|

Температура нефти на входе, К (°С) |

303-308(30-35) |

|

Температура нефти на выходе, К (°С) |

не выше 338 (65) |

|

Температура уходящих дымовых газов, К (°С) |

не выше 923 (650) |

|

Давление топливного газа перед камерой сгорания, МПа

|

0,005-0,015 0,045-0,050 |

|

Давление воздуха, МПа |

0,003-0,006 |

|

Расход воздуха, м3/ч |

9500-14000 |

|

Расход нефти через печь, м3/ч |

350-490 |

|

Расход топливного газа, нм3/ч |

800-1200 |

|

Контроль за температурой |

постоянно |

|

Контроль за давлением |

постоянно |

|

Контроль за состоянием змеевика |

постоянно |

Оператор при работе печи постоянно должен следить за состоянием оборудования, герметичностью газопроводов, их арматуры и приборов, не допуская утечек газа через сальники и фланцевые соединения, поддерживать в порядке противопожарные средства и инвентарь, регулярно вести журнал учета работы печей и сменный журнал.

При нарушении режима работы печи, повреждениях оборудования оператор обязан немедленно самостоятельно принять меры к восстановлению нормального режима работы и сообщить о происшедшем руководству станции подогрева нефти. Приемка и сдача смены при этом допускаются только с разрешения лица, ответственного за эксплуатацию печей.

Нормальная остановка печи

Остановка блочной трубчатой печи должна производиться в следующем порядке:

- понижают точку настройки регулятора температуры РТ-П80, вращая ручку задатчика на крышке термометрической части с тем, чтобы снижалась температура нагрева нефти в змеевиках печи;

- понижают давление топливного газа, подаваемого к камерам сгорания, при помощи регулятора РДБК-1П- 100 (43);

- по показаниям жидкостного термометра и манометрического термометра, установленных в помещении узла регулирования топливного газа, убеждаются в постепенном снижении температуры нефти;

- прикрывают постепенно вентили на отводах от коллектора к камерам сгорания и воздушные заслонки перед их улитками, наблюдая за пламенем через смотровые лючки;

- нажимают кнопку «Стоп» на щите контроля и управления;

- выключают систему автоматики;

- закрывают полностью вентили перед тройниками камер сгорания и вентили на трубопроводе запального газа;

- закрывают задвижку на трубопроводе подачи топливного газа в узел регулирования;

- открывают вентили и сброса газа на «свечу»;

- контролируя температуру нефти на выходе из печи, постепенно закрывают задвижку на трубопроводе ввода нефти в теплообменную камеру печи;

- после снижения температуры нефти на выходе до температуры на входе закрывают задвижку на трубопроводе вывода ее из теплообменной камеры.

Аварийная остановка печи

Печь должна быть остановлена немедленно в следующих случаях:

- если давление в змеевиках и температура нефти на выходе печи поднимаются выше разрешенного значения, несмотря на соблюдение всех требований и принятие мер, указанных в инструкции по безопасной эксплуатации;

- при неисправности взрывных предохранительных клапанов;

- при неисправности манометров и невозможности определить давление по другим приборам;

- если в змеевиках, коллекторах, трубопроводах будут обнаружены течи жидкости, потения, пропуски газа в сварных швах, фланцевых, резьбовых соединениях;

- при неполном количестве крепежных деталей фланцевых соединений;

- при неисправностях в системе управления, защиты и блокировки оборудования печи;

- в случае пожара, непосредственно угрожающего печи;

- при снижении расхода подогреваемой нефти через печь ниже 250 т/ч (300 м3/ч);

- при отключении электроэнергии;

- при резком повышении или падении давления топливного газа за установленные пределы;

- при погасании пламени в любой из четырех камер сгорания;

- при прекращении подачи воздуха в камеры сгорания. После аварийной остановки печи обслуживающий персонал должен немедленно поставить об этом в известность диспетчера и руководство СПН или НПС.

При аварийной остановке печи необходимо:

- нажать кнопку «Аварийное отключение» на блоке сигнализации щита контроля и управления, при этом отсечной клапан на трубопроводе подачи топливного газа к камерам сгорания закрывается;

- по сигнальным лампам приборов контроля пламени убедиться в том, что пламя во всех камерах сгорания погасло;

- перекрыть задвижку на трубопроводе подачи газа к печи и вентили на отводах от коллектора к каждой камере сгорания;

- открыть вентили на продувочную «свечу»;

- остановить двигатель привода вентилятора, нажав на кнопку «Стоп» на щите контроля и управления;

- уменьшить подачу нефти в змеевики теплообменной камеры путем постепенного перекрытия задвижки на трубопроводе подачи нефти в печь;

- после охлаждения змеевиков полностью закрыть задвижки на трубопроводах ввода и вывода нефти из печи.

Аварийная автоматическая остановка печи должна обеспечиваться при отклонении параметров работы печи от значений, установленных технологической картой, в следующих случаях:

- температура нефти выше допустимого значения;

- температура дымовых газов выше допустимого значения;

- расход нефти ниже допустимого значения;

- отклонение давления топливного газа за установленные пределы;

- напор воздуха, подаваемого к камерам сгорания, ниже допустимого значения;

- погасание пламени в любой из четырех камер сгорания;

- давление нагреваемой нефти выше допустимого значения.

В случае пожара или утечек нефти и газа, угрожающих пожаром, система автоматики печи должна обеспечивать возможность перекрытия подачи газа на все печи, пропуска потока нефти, минуя станции подогрева нефти (открывается линейная задвижка, закрываются секущие задвижки входа и выхода нефти из СПН), закрытия задвижек входа — выхода нефти работающих печей.

Технологические

блоки печи и система автоматизации печи

на месте применения связываются между

собой и с другими объектами подготовки

нефти трубными коммуникациями, кабельными

силовыми проводками, а также проводкам

и контроля и автоматики.

Камера

теплообменная выполнена в виде

металлического теплоизолированного

корпуса, внутри которого размещены

продуктовые змеевики из оребренных

труб. Продуктовый змеевик печи является

четырехпоточным.

Снаружи

теплообменной камеры, на потолочной

части крепятся дымовые трубы, площадка

со стремянкой для обслуживания пяти

взрывных предохранительных клапанов.

В торцевых стенках корпуса камеры

имеются штуцера для подвода инертного

газа, либо пара от системы пожаротушения

и штуцер, обвязанный трубопроводом и

приборами контроля довзрывоопасной

концентрации воздушной среды. Кроме

того, для осмотра внутреннего объема

теплообменной камеры в процессе работы

на торцевой стенке со стороны стремянки

имеются две гляделки с встроенными

термостойкими стеклами.

Теплообменная камера своим нижним

основанием монтируется на блоке основании

печи, представляющей собой стальную

сварную пространственную конструкцию.

В пределах блока основания печи размещены

четыре камеры сгорания (реакторы горения)

для сжигания топлива, трубопроводы

подачи топлива к камерам сгорания и их

запальным устройствам, воздуховод

принудительной подачи воздуха на

горение, соединяющийся при помощи

тройника, мягких вставок и коробов

подвода воздуха с двумя блоками

вентиляторных агрегатов. Рамы вентиляторов

посредством виброизоляторов соединены

с соответствующими основаниями,

предназначенными для их установки на

фундаменты.

9.8. Принцип работы печи:

Продукт,

подлежащий нагреву, поступает во входной

коллектор, где его температура и давление

измеряется приборами, далее он направляется

по четырем трубопроводам в теплообменную

камеру. В теплообменной камере

осуществляется процесс теплообмена

между продуктами сгорания газового

топлива, омывающими наружные поверхности

труб змеевиков и нагреваемой средой,

перемещающейся внутри.

В

теплообменной камере, кроме продуктового

змеевика, размещены змеевики подогрева

топливного газа, в которых газ, в зимний

период эксплуатации нагревается, до

температуры 65 °С.

Топливный

газ поступает на печь от автономного

ГРП через змеевик подогрева или минуя

его, в зависимости от температуры

окружающей среды. Переключение потока

газа, в данном случае осуществляется

запорными органами. В случае повышения

давления газа, в отключенном змеевике

выше входного, происходит его переток

через обратный клапан.

9.9. Пуск печи в работу

Перед пуском печи

в работу необходимо:

-

проверить внешним

осмотром поверхность нагрева печи,

запальник, продувочную свечу, исправность

контрольно — измерительных приборов; -

проверить

отсутствие посторонних предметов в

топке;

-

проверить

исправность подлежащего включению

газопровода и установленных на нём

кранов и задвижек (краны на горелке

должны быть закрыты, а продувочные

свечи открыты); -

проверить

работу автоматики безопасности,

исправность освещения, наличие пара

всистеме пожаротушения печи;

-

проверить

работу шиберов и полностью их открыть;

-

плотно

закрыть воздушные шибера на горелках;

Запуск печи

необходимо производить в следующем

порядке:

1.

Открыть задвижку на выходе жидкости из

печи.

2.

Открыть задвижку на входе жидкости в

печь, установить нормальный расход

через змеевик, убедиться в герметичности

змеевика.

3. Включить

вентиляторы.

4.

Открыть заслонку на выходе вентиляторов.

5.

Подать газ на общий коллектор, открыв

задвижку в ГРУ. При заполнении топливным

газом обвязочных газопроводов печи не

допускается присутствие людей не

участвующих в запуске.

6. Убедившись,

что вентиль к продувочной свече

заполняемого коллектора полностью

открыт, плавно открыть задвижку на

стояке заполняемого коллектора и

подводящего газопровода.

7.

Газопровод и коллектор продуть газом

в течение не менее 5 минут, затем плавно

закрыть вентиль на отводе от коллектора

к продувочной свече.

8. Через

дренажные вентили продувочных свечей

необходимо спустить скопившийся в

коллекторе конденсат, после чего

дренажные вентили плотно закрыть, затем

закрыть задвижку на стояке заполненного

газом коллектора.

9.

Открыть поочередно задвижки на горелках.

10. Пуск печи в

работу осуществляется автоматически

с пульта управления БУС — 10. Ручной поджог

производиться при недостаточно надёжной

работе запальных горелок. Пуск печи в

работу разрешается только при наличии

потока нагреваемой среды в змеевике и

всей системе технологических трубопроводов.

Когда система подготовлена к автоматическому

пуску, подаётся команда: « Внимание!

Пуск». При этом нужно включить питание

на стойку управления и сигнализации,

нажав на кнопку «Сеть 220В».

11. После того

как на блоках пламени загорятся лампочки:

«Готовность», нужно включить систему

автоматического пуска, подняв тумблеры

в верхнее положение (после включения

тумблера розжиг запальных и основных

горелок осуществляется автоматически).

12. Постепенно

увеличивая тепловую нагрузку печи

отрегулировать температуру нагрева

нефти согласно технологическому

регламенту. (Тепловая мощность печи

повышается через каждые 30 минут в

последовательности, указанной в таблице

9.2).

Таблица 9.2.

-

Тепловая мощность, МВт.

Давление газа после регулирующего

клапана, МПа.Температура уходящих газов (дымовых),

оС.1,5 – 2,5

0,010 – 0,015

120 – 150

2,5 – 3,5

0,015 – 0,020

250 – 300

3,5 – 6,0

0,020 – 0,025

350 – 400

6,0 – 8,5

0,030 – 0,040

450 – 500

8,5 – 11,6

0,040 – 0,050

500 — 600

При попадании в

камеры сгорания вместе с газом конденсата

необходимо немедленно перекрыть вентили

подачи газа на печь и спустить конденсат.

При прекращении

подачи газа необходимо немедленно

перекрыть запорную арматуру на вводе

газопровода и у печи.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

17.02.201617.5 Mб38Рубцова.djvu

- #

- #

- #

- #

- #

- #

Управление по подготовке и

сдаче нефти и газа

ИНСТРУКЦИЯ

по

техническому обслуживанию и ремонту печей ПТБ-10.

_______________

________________

обозначение

г. Муравленко

2007 г.

|

УТВЕРЖДАЮ: |

|

Главный инженер УПСНиГ |

|

__________________В.А.Петров |

|

“___”___________________ |

ИНСТРУКЦИЯ

по

техническому обслуживанию и ремонту печей ПТБ-10.

_______________

________________

обозначение

г. Муравленко

2007г.

ИНСТРУКЦИЯ

технического обслуживания и ремонта

печей ПТБ-10.

Настоящая инструкция разработана на основании

заводской инструкции по монтажу и безопасной эксплуатации обслуживания печей

ПТБ-10 и «Системы технического обслуживания и планового ремонта бурового и

нефтепромыслового оборудования в нефтяной промышленности».

I.Общие положения

1.1.

Техническое обслуживание – комплекс операций по поддержанию работоспособности

или исправности печей при использовании их по назначению.

1.2.

Ремонт – комплекс операций по восстановлению исправности или

работоспособности печей и восстановлению ее ресурсов или их составных частей.

1.3.

Система ТО и ПР оборудования включает в себя совокупность

взаимосвязанных средств, документации, технического обслуживания, ремонта и

исполнителей, необходимых для поддержания и восстановления печей ПТБ-10 в

рабочем состоянии.

1.4.

Системой ТО и ПР предусмотрено:

Техническое обслуживание

(ТО)

Текущий ремонт (ТР)

Капитальный ремонт (КР).

1.5.

К обслуживанию печи ПТБ-10 могут быть допущены лица не моложе 18-ти лет,

прошедшие медицинское освидетельствование, обученные, аттестованные и имеющие

удостоверения на право обслуживания печи ПТБ-10.

1.6.

Периодическая проверка знаний обслуживающего персонала должна проводится

не реже 1 раза в 12 месяцев.

1.6.1. Периодический инструктаж должен проводится

один раз в 6 месяцев.

1.7.

Допуск персонала к самостоятельному обслуживанию печи должен оформляться

распоряжением по цеху, после стажировки в течении 12 смен.

1.8.

Вступление персонала по обслуживанию печи на дежурство и уход с

дежурства должен производится с соблюдением требований Правил внутреннего

распорядка.

1.9.

Не разрешается принимать и сдавать дежурство во время ликвидации

аварии.

1.10.

Приказом по ТПДН назначается из числа ИТР ответственный за безопасную

эксплуатацию печи ПТБ-10.

II.Техническое обслуживание (ТО)

2.1. Обслуживание печи осуществляется операторами

установки подготовки нефти.

2.2. Обслуживающий персонал должен строго выполнять все

требования инструкции по эксплуатации печей ПТБ-10, а также настоящей

инструкции.

2.3. Операторы, обслуживающие печь, обязаны следить за

ходом процесса прогрева нефти по показаниям контрольно-измерительных приборов и

состоянием оборудования печи. При этом особое внимание должно быть обращено на

поддержание нормального рабочего давления в змеевиках печи, температуре

перегрева нефти и ее расхода, режима горения.

2.4. ТО осуществляется для предупреждения

прогрессирующего износа деталей и сопряжений путем своевременного проведения

регулировочных работ, смазки, выявления возникающих дефектов и их устранения.

2.5. В ТО входит контроль технического состояния,

очистка, замена отдельных составляющих частей или их регулировка в целях

предупреждения повреждения, а также часть работ по устранению повреждений.

2.6. ТО выполняется в плановом порядке и, по

возможности, во время технологического простоя печи, но не реже одного раза в

три месяца.

2.7. Графики ТО составляются руководством цеха,

утверждаются в установленном в ТПДН порядке.

2.8. ТО подразделяется на два вида:

периодическое

сезонное.

2.8.1. При проведении периодического ТО с остановкой

печи должно быть проверено:

а) крепление теплообменной камеры к блоку основания

печи;

б) крепление камер сгорания к теплообменной камере и

состояние их сборочных единиц и деталей;

в) крепление электродвигателей и вентиляторов к раме,

центровки их валов и соединительных муфт, крепление и соединение

виброизоляторов;

г) состояние поверхности нагрева труб змеевика (в

местах доступных для осмотра);

д) состояние вкладышей, крышек, взрывных клапанов

е) состояние фланцевых и резьбовых соединений

трубопроводов нефти и газа, воздуховода, дымовых труб и крепление последних к

металлоконструкциям теплообменной камеры и блока основания печи. Все

ослабленные болтовые и резьбовые соединения должны быть подтянуты;

ж) состояние сальниковых устройств запорной арматуры и

плавность закрытия и открытия их запорных органов. Сальники, у которых имеются

пропуски жидкости и газа, должны быть подтянуты;

з) состояние регулирующих заслонок, решеток на

всасывающем патрубке вентилятора, гибких вставок;

и) наличие смазки в подшипниках валов

электродвигателей;

к) проводить протирку от сажи кварцевых защитных

стекол.

2.8.2. Работы по техническому обслуживанию эл.оборудования,

аппаратуры и их ремонту должны выполняться работниками ЭП.

2.8.3. Сроки и виды выполняемых работ, объемы и нормы

испытаний эл.оборудования, аппаратуры и проводок должны отвечать требованиям

«Правил технической эксплуатации электроустановок потребителей» (ПЭТ) и

указаниям, приведенным к эксплуатационной документации предприятий поставщиков.

Печь трубчатая блочная ПТБ-10Э предназначена для нагрева нефтяных эмульсий и нефти при их промысловой подготовке и транспорте. Печи бывают климатического исполнения — «У», ХЛ по категории размещения 1 по ГОСТ 15150-69.

Трубчатые блочные печи ПТБ-10Э изготавливаются для работы на жидком или газовом топливе, а также на комбинированном топливе (нефть, мазут, дизтопливо, газ), в данном случае в обозначении печи используется индекс «Ж».

В комплект поставки печи трубчатой блочной ПТБ-10Э входит:

- блок основания печи с блоком подготовки топлива с площадкой обслуживания и стремянкой;

- блок теплообменной камеры с трубами дымовыми и блоками взрывных клапанов и оребренными змеевиками;

- два блока вентиляторного агрегата БВА;

- система автоматизации САУ.ПТБ-10АЭ на базе Direct Logic, Siemens или Modicon;

- приборы КИПиА согласно схеме С2

Устройство и работа

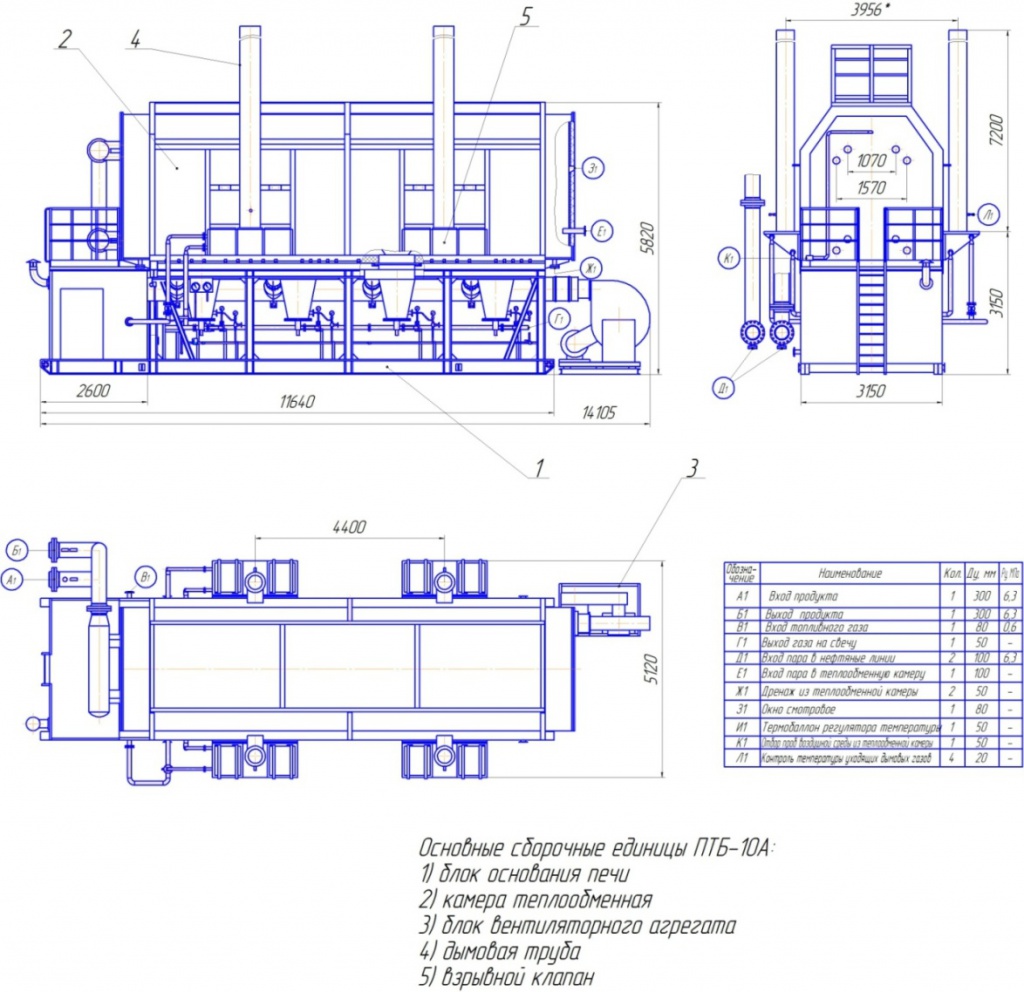

Технологические блоки печи и система автоматизации печи на месте применения связываются между собой и с другими объектами подготовки нефти трубными коммуникациями, кабельными силовыми проводками, а также проводками контроля и автоматики.

Камера теплообменная выполнена в виде металлического теплоизолированного корпуса, внутри которого размещены продуктовые змеевики из оребренных труб d159мм.

В теплообменной камере осуществляется процесс теплообмена между продуктами сгорания газового топлива, омывающими наружные поверхности труб змеевиков и нагреваемой средой, перемещающейся внутри.

Снаружи теплообменной камеры, на потолочной части крепятся дымовые трубы, площадки со стремянкой для обслуживания шести взрывных предохранительных клапанов. В торцевых стенках корпуса камеры имеются штуцера для подвода инертного газа, либо пара от системы пожаротушения и штуцер, обвязанный трубопроводом и приборами контроля до взрывоопасной концентрации воздушной среды. Кроме того, для осмотра внутреннего объема теплообменной камеры в процессе работы на торцевой стенке со стороны стремянки имеются два «окошка» с встроенными термостойкими стеклами.

Теплообменная камера своим нижним основанием монтируется на блоке основания печи, представляющем собой стальную сварную пространственную конструкцию. В пределах блока основания печи размещены четыре камеры сгорания (реакторы горения) для сжигания топлива, трубопроводы подачи топлива к камерам сгорания и их запальным устройствам, воздуховод принудительной подачи воздуха на горение, соединяющийся при помощи тройника, мягких вставок и коробов подвода воздуха с двумя блоками вентиляторных агрегатов. Рамы вентиляторов посредством виброизоляторов соединены с соответствующими основаниями, предназначенными для их установки на фундаменты.

В составе блока основания печи предусмотрено помещение подготовки топлива, выполненное в виде металлического теплоизолированного укрытия, в котором размещаются запорная, регулирующая и отсечная арматура.

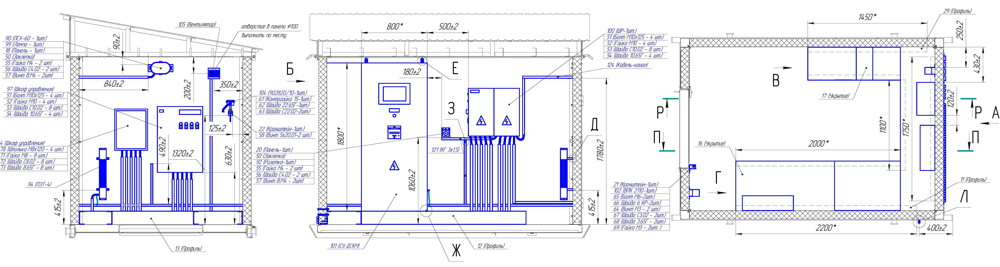

Автоматика и аппаратурный блок

Система автоматизации САУ.ПТБ-10Э изготовлена по блочно-функциональному принципу и представляет собой комплекс устройств контроля, управления и сигнализации, размещаемых непосредственно на технологической части печи, а также в помещении аппаратурного блока. Утепленное помещение, внутри которого размещены: центральный шкаф управления и защиты, блоки управления вентиляторами, шкафы силовые, шкаф распределительный, станция управления печью, термопреобразователь, отопитель, освещение.

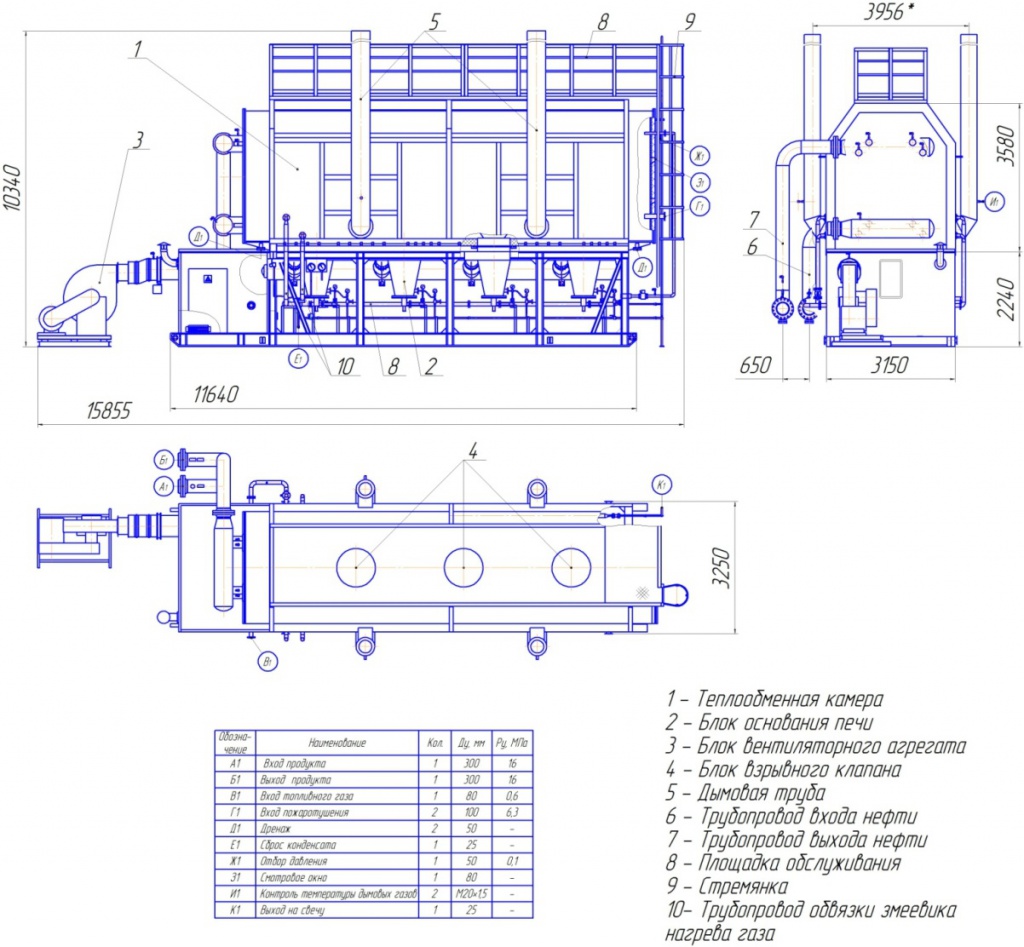

Сборочный чертеж печи ПТБ-10Э

Технические характеристики ПТБ-10Э

|

Параметр |

ПТБ-10-63Э (Ж) ПТБ-10-160Э (Ж) |

|

|

Тепловая мощность, МВт, в пределах |

5,5-13,9 |

|

|

Производительность по нефтяной эмульсии, кг/с (т/ч), в пределах |

55,5-138,8 (200-500) |

88-222 (320-800) |

|

Температура нефтяной эмульсии на входе в печь, К (°С), не менее |

278 (-5) |

|

|

Температура нефтяной эмульсии на выходе из печи, К ( °С), не более |

363 (90) |

|

|

Давление в продуктовом змеевике, МПа (кгс/см2), не более |

6,3 (63) |

16.0 (160) |

|

Вид топлива |

природный или нефтяной попутный газ, жидкое топливо (нефть, мазут, дизтопливо) |

|

|

Давление топливного газа, МПа (кгс/см2), в пределах: |

0,1-0,3 (1,0-3,0) |

|

|

— на входе в печь (после ГРП) |

0,005-0,05 (0,05-0,5) |

|

|

— перед камерой сгорания |

||

|

Расход топливного газа, нм3/ч |

1 600 |

|

|

Расход воздуха, нм3/ч |

24 000 |

|

|

Количество камер сгорания, шт. |

4 |

|

|

Давление воздуха в камере сгорания, Па (мм. рт. ст.) |

3000 (300) |

|

|

Давление газа перед запальной горелкой, МПа (кгс/см2) |

0,06-0,18 (0,6-1,8) |

|

|

Расход газа на запальную горелку, нм3/с (нм3/ч) |

0,00085 (3,0) |

|

|

Характеристики топливной нефти: |

||

|

— теплота сгорания, МДж/м2, в пределах |

40-42 |

|

|

— плотность, кг/м3, не более |

887 |

|

|

— вязкость, м2/с (сСт) |

20 10 (20) |

|

|

— сероводород H2S, % моль, не более 2 |

0,01 |

|

|

— двуокись углерода CO2, % моль, не более 2 |

1,0 |

|

|

— температура эксплуатационная, К (°С), не более |

323 (50) |

|

|

— давление на входе в подогреватель, МПа (кгс/см2), в пределах |

4,0…6,2 (40…62) |

|

|

— давление перед горелкой, МПа (кгс/см2), не более |

3,5 (35) |

|

|

— расход топливной нефти, кг/ч, в пределах |

1600 |

|

|

Нагреваемая среда – нефть, нефтяная эмульсия, пластовая вода, газ с содержанием, % моль, не более: |

||

|

— сероводород H2S |

0,01 |

|

|

— двуокись углерода CO2 |

1,0 |

|

|

Расход воздуха, нм3/ч |

24000 |

|

|

Коэффициент полезного действия, %, не ниже |

80 |

|

|

Тягодутьевое устройство: |

2 |

|

|

— вентилятор В-Ц6-28-10, шт. |

||

|

Мощность электродвигателя вентилятора, кВт |

45 |

|

|

Количество блоков печи, шт., в том числе: |

3 |

|

|

— камера теплообменная |

1 |

|

|

— блок основания печи |

1 |

|

|

— блок вентиляционного агрегата |

2 |

|

|

Масса печи в нерабочем состоянии (без СА), кг, не более: |

46705 |

|

|

— камера теплообменная |

36000 |

|

|

— блок основания печи |

4800 |

|

|

— блок вентиляторного агрегата |

1500 |

|

|

Габаритные размеры печи (длина х ширина х высота), мм, не более: |

15700х3520х8000 |

|

|

— камера теплообменная |

11520х3260х3865 |

|

|

— блок основания печи |

9280х3250х2705 |

|

|

— блок вентиляторного агрегата |

2000х1600х1800 |

|

|

Показатели надежности: |

||

|

— средний ресурс до капитального ремонта, лет |

3,5 |

|

|

— средний срок службы, лет |

10,0 |

ПЕЧЬ ТРУБЧАТАЯ БЛОЧНАЯ ПТБ-10А, ПТБ-10Э(Ж), ПТБ10-64

ОБЩИЕ СВЕДЕНИЯ

Печь трубчатая блочная предназначена для нагрева нефти и нефтяных эмульсий при их промысловой подготовке и транспортировке.

По отдельному заказу может быть изготовлена печь для работы на жидком топливе.

особенности

Основное отличие ПТБ-10Э от ПТБ-10А заключается, в наличии электрических исполнительных механизмов на газовой обвязке, а также применение шестирядного змеевика вместо четырехрядного.

Климатическое исполнение – У, УХЛ, ХЛ по ГОСТ 15150-69.

Категория размещения 1 по ГОСТ15150-69.

Основные технические данные

|

№ п/п |

Параметр |

Значение |

|||

|

ПТБ-10А |

ПТБ-10Э |

ПТБ-10-64 |

ПТБ-10Ж |

||

|

1 |

Номинальная тепловая мощность, МВт |

5,5…11,6 |

5,5…13,9 |

5,5…11,6 |

5,5…13,9 |

|

2 |

Производительность по нагреваемому продукту, т/ч: — нефтяная эмульсия обводненностью 30% при ΔТ=85°C — нефтяная эмульсия обводненностью 30% при ΔТ=25°C |

180 625 |

220 750 |

180 625 |

220 750 |

|

3 |

Температура продукта, °С: — на входе в печь, не менее — на выходе из печи, не более |

+5 +90 |

|||

|

4 |

КПД, % , не более |

80 |

|||

|

5 |

Давление в продуктовом змеевике, МПа (кгс/см2): — рабочее, не более; — расчетное; — пробное гидравлическое. |

6,3(63) 6,3(63) 8,2(82) |

|||

|

6 |

Параметры топливного газа (природный/попутный нефтяной газ) — содержание сероводорода(H2S), % масс. не более; — давление на входе в печь, МПа (кгс/м2), в пределах; — давление перед камерой сгорания, МПа, в пределах; — давление воздуха в камере сгорания, кПа; — давление газа перед запальной горелкой, МПа, в пределах; — расход топливного газа на запальную горелку, нм3/ч (нм3/с); — расход топливного газа, нм3/ч; — расход воздуха, нм3/ч. |

0,002 0,1…0,3(1,0…3,0) 0,005…0,05 3,0 0,06…0,18 3,0(0,00085) 1600 24000 |

— |

||

|

7 |

Параметры топлива (Дизтопливо, нефть): — теплота сгорания низшая, кКал/кг — содержание сероводорода (H2S), масс. доля, % не более — давление перед форсункой, МПа (кгс/см2), не более — расход топлива, кг/ч, |

— |

6800 0,002 4,0(40,0) 1600 |

||

|

8 |

Количество камер сгорания, шт. |

4 |

|||

|

9 |

Масса, кг, не более: — печь (в нерабочем состоянии); — камера теплообменная; — блок основания печи; — блок вентиляторного агрегата. |

40000 28500 7700 1500 |

46950 32500 7700 1500 |

40000 28500 7700 1500 |

46950 32500 7700 1500 |

|

10 |

Срок службы, лет, не менее |

10 |

|||

|

11 |

Средний ресурс до капитального до капитального ремонта, лет |

3,5 |

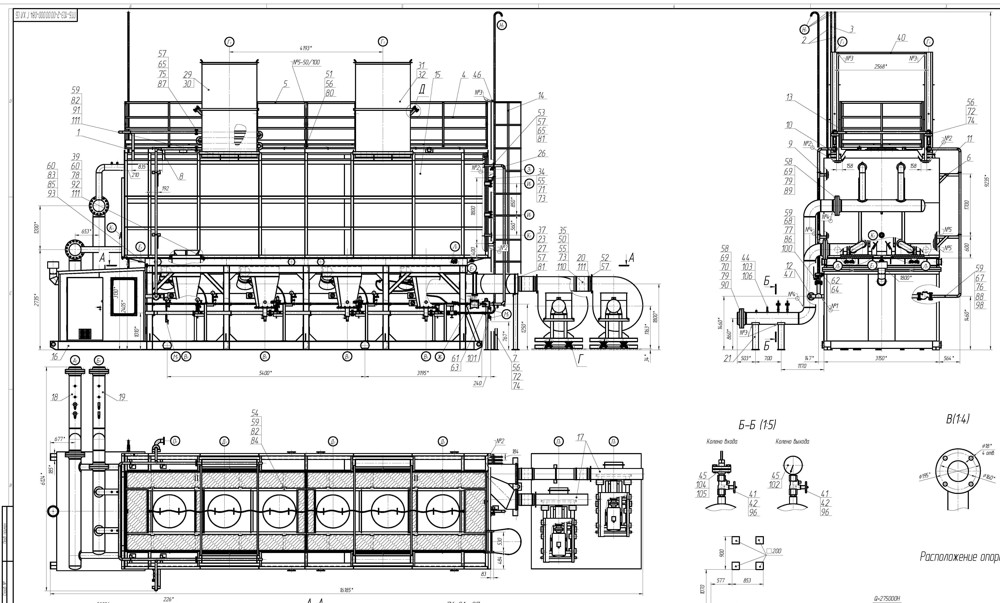

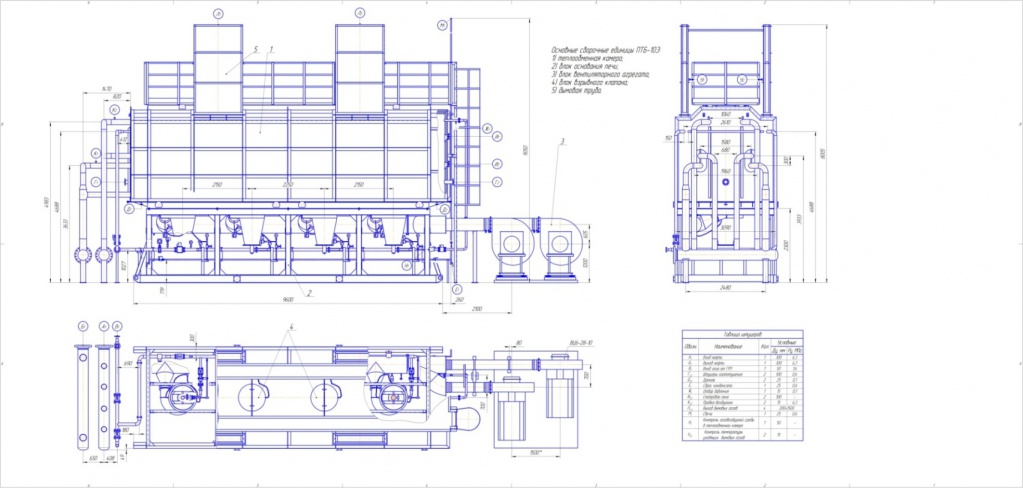

Габаритный чертеж ПТБ-10Э

Габаритный чертеж ПТБ-10А

Габаритный чертеж ПТБ-10-64