НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ БЕТОНА И ЖЕЛЕЗОБЕТОНА ГОССТРОЯ СССР (НИИЖБ)

РУКОВОДСТВО

ПО ЭЛЕКТРОТЕРМООБРАБОТКЕ БЕТОНА

МОСКВА 1974

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ БЕТОНА И ЖЕЛЕЗОБЕТОНА ГОССТРОЯ СССР (НИИЖБ)

РУКОВОДСТВО

ПО ЭЛЕКТРОТЕРМООБРАБОТКЕ БЕТОНА

МОСКВА

СТРОЙИЗДАТ

1974

Таблица 1

Методы электротермообработки бетона и рациональные области их

применения

в

и

%

Метод электро-термообработки бетона

Краткая характеристика и рациональная область применения

Ориентировочный расход электроэнергии на 1 ма бетона, кВт*ч

Примечание

1 Электропрогрев:

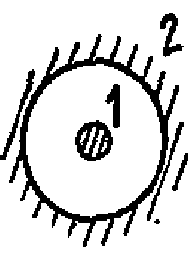

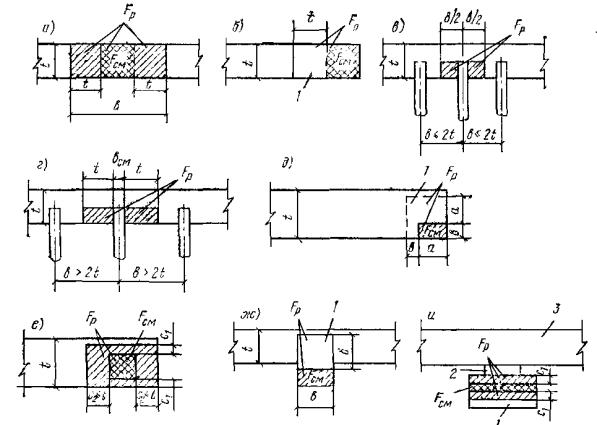

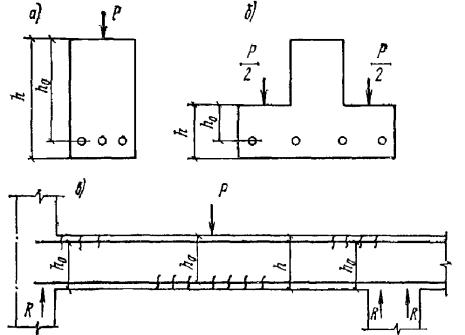

а) электродный (сквозной)

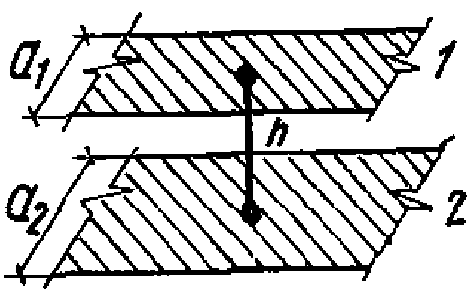

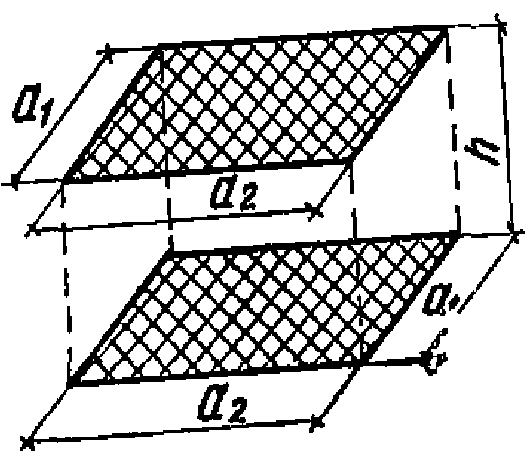

б) периферийный

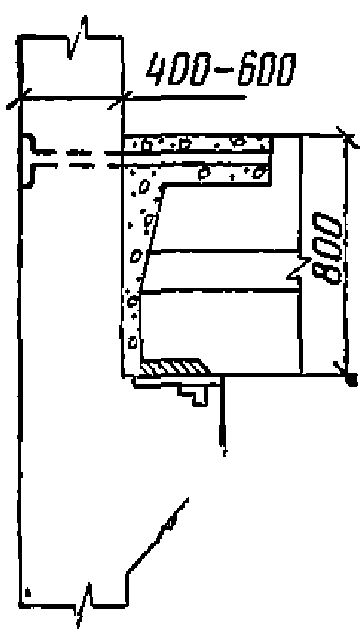

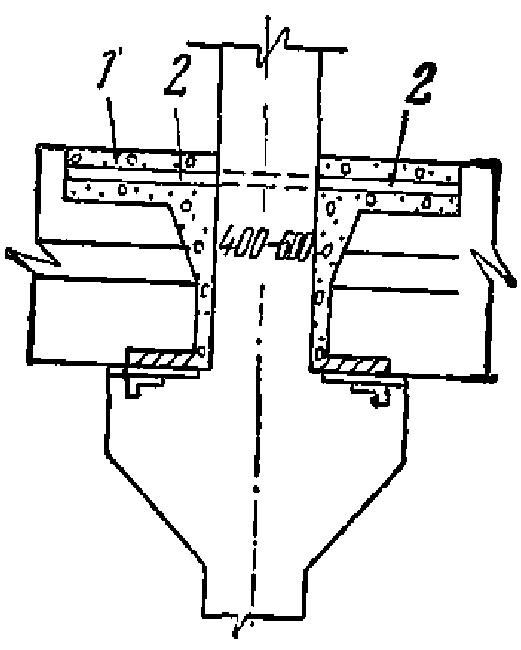

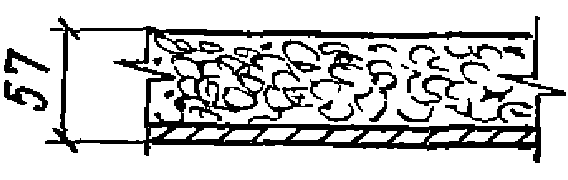

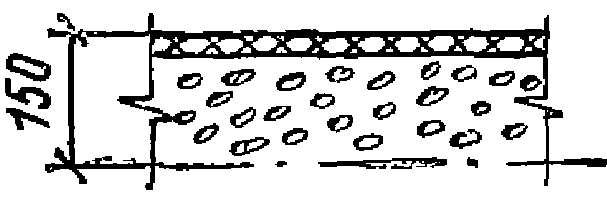

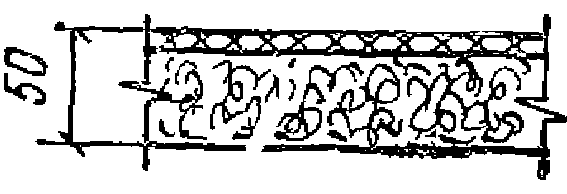

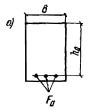

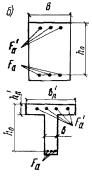

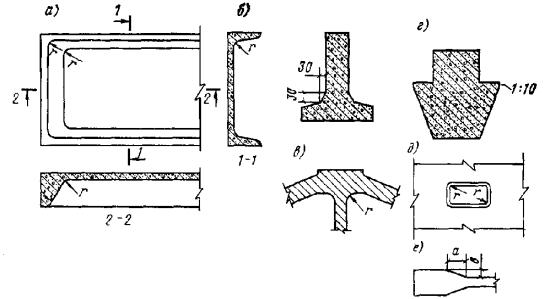

Прогрев сборных и монолитных бетонных и малоар-мированных железобетонных изделий и конструкций путем пропускания тока через всю толщу бетона. Применение наиболее эффективно для ленточных фундаментов, а также колонн, стен и перегородок толщиной до 50 см, блоков стен подвалов Прогрев периферийных зон бетона массивных и средней массивности бетонных и железобетонных сборных изделий и монолитных конструкций. Применяется в качестве одностороннего прогрева изделий и конструкций, имеющих толщину не более 20 см, и двухстороннего прогрева при толщине изделий и конструкций более 20 см. К таким изделиям и конструкциям относятся: ленточные фундаменты, бетонные подготовки и полы,

80—120

80—120

Режимы прогрева— мягкие. Скорость подъема температуры не должна превышать 20°С/ч. В качестве электродов используются стержни и струны диаметром не менее 6 мм или полосы шириной не менее 15 мм, выполненные из листовой стали и нашиваемые на внутреннюю поверхность опалубки При прогреве массивных конструкций необходимо поддерживать температуру в периферийных слоях на 5—10°С ниже или на уровне температуры в ядре. Режимы прогрева — мягкие. Скорость подъема температуры — не выше 10&С/ч, В качестве электродов применяются стержни, полосы, ленты из сплошного или напыленного металла, закрепленные (напыленные) на опалубку или на специальные щиты, устанавливаемые на неопалубленную

1П

в

2

Метод электротермообработки бетона

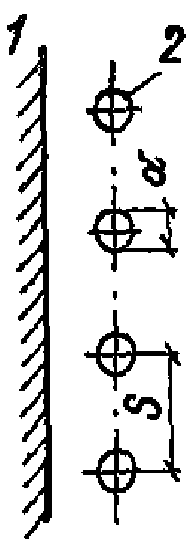

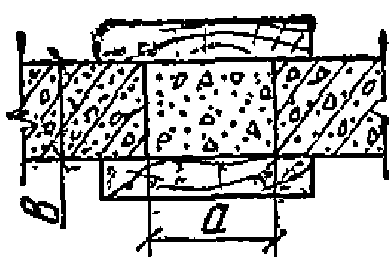

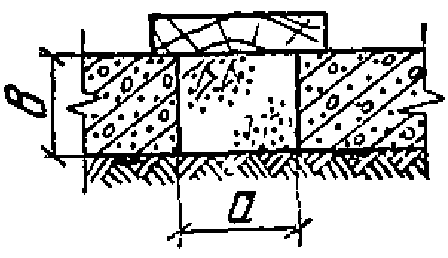

в) с использованием в качестве электродов арматуры

Электронагрев. Нагрев бетона в электромагнитном поле (индукционный)

Краткая характеристика и рациональная область применения

плоские перекрытия и доборные элементы, стены и перегородки ит, д.

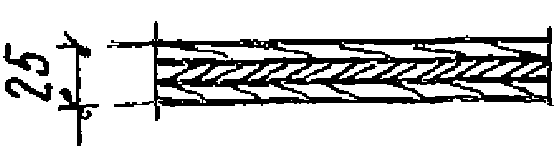

Прогрев сборных изделий и монолитных конструкций, армированных отдельными, не связанными между собой стержнями, плоскими каркасами и пр.

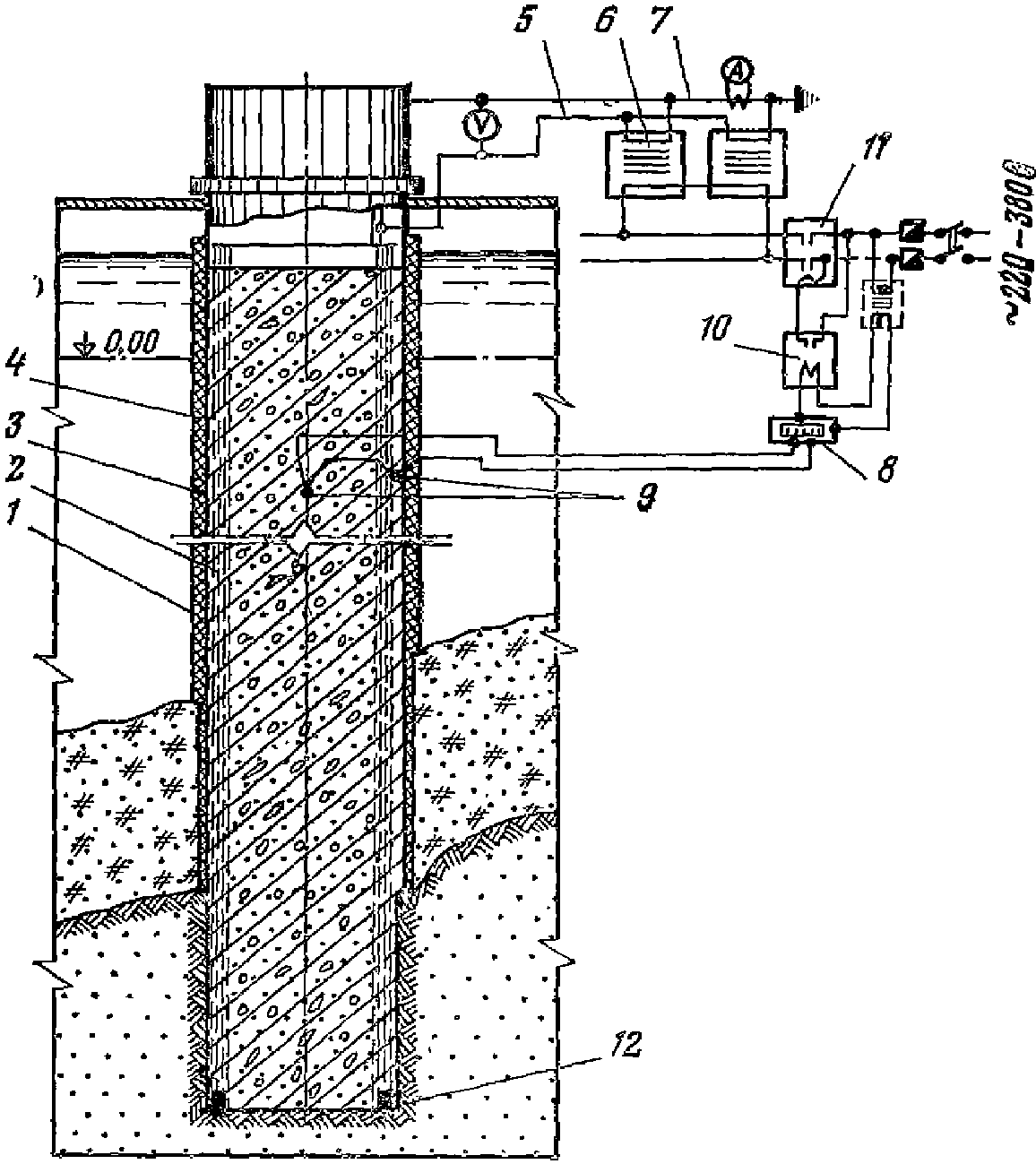

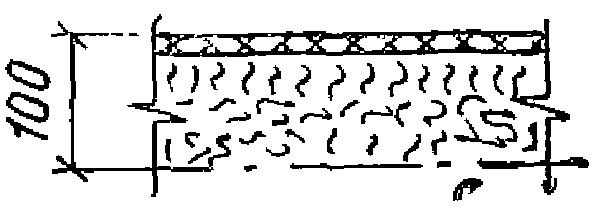

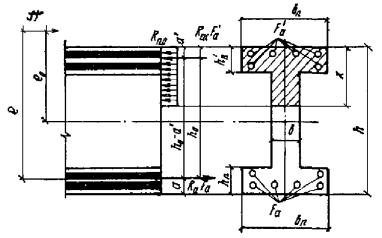

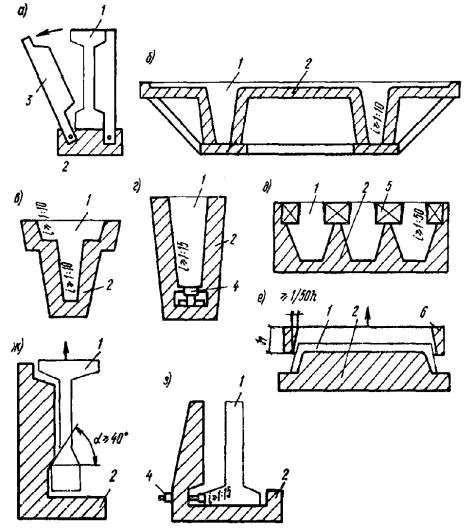

Нагрев железобетонных конструкций линейного типа с равномерно распределенной по сечению арматурой путем устройства индуктора вокруг элемента. Применяется при прогреве сборных изделий и монолитных конструкций, таких, как: колонны, ригели, балки, прогоны, элементы рамных конструкций, стволы труб и силосов, коллекторы и опускные колодцы, сваи и перемычки, а также при замоноли-чивании стыков каркасных конструкций

Ориентировочный расход электроэнергии на 1 м8 бетона, кВт*ч

80—120

120—150

Примечание

поверхность конструкций (при прогреве бетона в конструкциях с большой открытой поверхностью).

Режимы прогрева — мягкие. Скорость подъема температуры— не выше 10°С/ч.

Режимы прогрева — мягкие. Скорость подъема температуры— не выше 20°С/ч. Нагрев бетона происходит от нагреваемой в электромагнитном поле арматуры или обогрев бетона от металлической формы. Нагревание бетона через арматуру или обогрев его формой производить по мягким режимам. Температура на контакте арматуры или формы с бетоном не должна превышать 80°С

11

|

|||||||||||||||

|

12 |

|

|||||||||||||||||||||||||

|

13 |

|

Продолжение табл. I |

||||||||||

|

1.6. Требуемое качество и долговечность бетона в конструкциях, подвергаемых электротермообработке, в значительной степени обусловливается предотвращением больших влагопотерь, которые могут иметь место при неправильно выбранных режимах прогрева и отсутствии пароизоляционных покрытий на неопалубленных поверхностях.

1.7. Электротермообработку бетона необходимо осуществлять таким образом, чтобы исключить или максимально снизить возможность развития в нем деструктивных процессов и обеспечить формирование благоприятного термонапряженного состояния конструкций и изделий.

1.8. Электротермообработка требует от инженерно-технического персонала знания электрофизических и теплофизических процессов, протекающих в бетоне, и высокой культуры обслуживания. Только в этом случае она может быть эффективна и экономична по сравнению с другими методами.

Обслуживающий персонал должен быть обучен и соответствующим образом инструктирован по вопросам соблюдения правил техники безопасности при работе с электрическим током.

1.9. Производство работ по электротермообработке бетона должно осуществляться в соответствии с разра-

14

ботанным проектом, в котором содержатся: указания по установке электродов или электронагревательных элементов и по выбору необходимого электрооборудования; схемы подводки электропитания, подключения электродов или электронагревателей и установки контрольноизмерительной аппаратуры, данные по электрическим параметрам прогрева, режимам выдерживания и остывания конструкций, характеру паро- и теплоизоляции.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ БЕТОНА, ПОДВЕРГАЕМОГО ЭЛЕКТРОТЕРМООБРАБОТКЕ

2.1. Основное требование, которым следует руководствоваться при выборе вяжущих для бетонов, подвергаемых электротермообработке, является получение бетонов возможно более высокой относительной прочности при малой продолжительности прогрева. В качестве таковых могут быть: портландцемент, быстротвердеющий портландцемент и шлакопортландцемент, отвечающие требованиям СНиП I-B.2-69, ГОСТ 10178-62 и соответствующих технических условий.

2.2. Портландцементы рекомендуется применять али-товые с содержанием трехкальциевого алюмината (СзА) не более 10%. Допускается применение портланд-цементов с более высоким содержанием С3А, но только после обязательной проверки оптимальных режимов прогрева в лабораторных условиях.

2.3. Быстротвердеющие (БТЦ) и особобыстротверде-ющие (ОБТЦ) портландцементы рекомендуется применять в бетонах, подвергаемых электротермообработке, и в первую очередь укладываемых в зимнее время в монолитные железобетонные конструкции.

2.4. Пуццолановые портландцементы следует использовать только в тех случаях, когда это диктуется условиями службы конструкции или агрессивностью среды.

2.5. Пластифицированные, гидрофобные и сульфатостойкие портландцементы допускается применять в бетонах, подвергаемых электротермообработке, после предварительной проверки нарастания их прочности при принятых режимах прогрева. Максимальная температура прогрева бетонов на пластифицированных и гидрофобных цементах, а также с добавками пластификаторов, вводимыми при приготовлении смеси, должна устанавли-

15

ваться опытным путем построечной или заводской лабораторией.

2.6. Для бетонов, подвергаемых предварительному электроразогреву или форсированному электроразогреву в форме с повторным уплотнением бетонной смеси, рекомендуется применять цементы с содержанием QA не более 6 %. При этом независимо от содержания СзА в цементе следует обязательно производить предварительную лабораторную проверку потери подвижности бетонных смесей при достижении заданной температуры разогрева.

2.7. Допускаемые температуры прогрева бетонов в конструкциях определяются их массивностью и видом применяемого цемента. Выбор температуры прогрева должен осуществляться в соответствии с требованиями СНиП III-B.1-70 п. 5.26 (табл. 13) и настоящего Руководства.

2.8. Для сокращения продолжительности прогрева, улучшения электропроводности бетонных смесей и получения повышенной прочности, приобретаемой бетоном сразу после прогрева, рекомендуется применение химических добавок: хлористого кальция (ГОСТ 450-70), хлористого натрия (ГОСТ 13830-68 и 4233—66), нитрита натрия (ГОСТ 6194-69), хлорного железа (ГОСТ 11159—65).

2.9. Величина добавки хлористых солей для неарми-рованных конструкций не должна превышать 3% веса цемента. Для армированных железобетонных конструкций добавка хлористых солей при электротермообработке допускается не более 2% при соблюдении следующих условий: конструкции в период эксплуатации должны находиться в условиях нормальной влажности, толщина защитного слоя арматуры должна быть не менее 15 мм, несущая арматура должна располагаться в плотном бетоне.

2.10. Величина добавок нитрита натрия независимо от армирования и назначения арматуры не должна превышать 3% веса цемента.

2.11. В бетоны, подвергаемые электротермообработке, допускается введение других видов добавок (воздухововлекающих, пластифицирующих) в количествах, разрешаемых действующими инструктивными документами, если они обеспечивают требуемую прочность прогретого бетона.

16

2.12. Крупный и мелкий заполнители, применяемые в бетонах, подвергаемых электротермообработке, должны удовлетворять требованиям СНиП I-B.1-62, ГОСТ 8736-67, 9759—71, 10268—70, 9758—69 и соответствующих технических условий.

2.13. Расчет и подбор составов бетонных смесей, подвергаемых электротермообработке, осуществляется проверенными на практике способами, обеспечивающими получение заданной прочности в требуемые сроки при наименьшем расходе вяжущего.

2.14. Основные положения технологии бетона, твердеющего в нормальных условиях, остаются в силе для бетонов, подвергаемых электротермообработке, а некоторые особенности, связанные с электропрогревом или обогревом, оговорены в соответствующих разделах настоящего Руководства.

3. РЕЖИМЫ ЭЛЕКТРОТЕРМООБРАБОТКИ И ТРЕБУЕМАЯ МОЩНОСТЬ

3.1. Электротермообработка бетона более эффективна до достижения им прочности 50—70% от /?2в- При этом для получения сразу после прогрева 70% прочности рекомендуются следующие мероприятия: применять бетонные смеси с В/Ц до 0,5; приготавливать бетон на высокоактивных или быстротвердеющих цементах; вводить в бетонную смесь добавки—ускорители твердения.

Для получения сразу после прогрева 100% прочности бетона обычно требуется увеличить расход цемента или удлинить изотермический прогрев (например, для бетонов на шлакопортландцементе).

3.2. Режим электротермообработки выбирается с учетом обеспечения требуемой прочности бетона в зависимости от вида и активности цемента, состава бетона, типа прогреваемой конструкции и других факторов.

При -одинаковой температуре изотермического прогрева длительность прогрева бетона на шлакопортландцементе должна быть увеличена по сравнению с длительностью прогрева бетона на портландцементе. Поэтому для сокращения общего срока прогрева бетона на шлакопортландцементе рекомендуется повышать температуру его изотермического прогрева до 90—95°С.

3.3. Для снижения расхода электроэнергии необходимо стремиться к получению требуемой прочности бетона

17

в наиболее короткие сроки прогрева. С этой целью следует применять максимально допустимые температуры, сокращать длительность активного прогрева за счет учета нарастания прочности бетона при остывании, использовать быстротвердеющие цементы, а также применять в комплексе другие способы ускорения твердения бетона.

3.4. В зависимости от ряда факторов и применяемых способов электротермообработки прогрев может производиться по различным режимам:

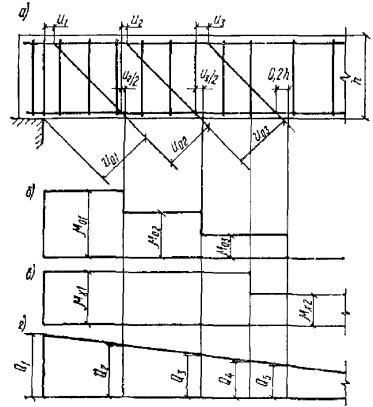

а) подъем температуры и изотермическое выдерживание. Требуемая прочность бетона при таком режиме должна быть достигнута к моменту окончания изотермического прогрева, а прирост прочности за время остывания не учитывается. Этот режим рекомендуется применять при электропрогреве конструкций с модулем поверхности (Мп)1 12 и выше;

б) подъем температуры, изотермический прогрев и остывание. При таком режиме необходимую прочность бетон приобретает к концу остывания. Этот режим целесообразно применять для электропрогрева конструкций с ЛГп=8—11;

в) подъем температуры и остывание. В данном случае заданная прочность обеспечивается к концу остывания. Этот режим рекомендуется применять для конструкций с Мп=3”17;

г) ступенчатый режим, когда нагрев производится сначала, например, до 50°С и поддерживается на этом уровне в течение 1—3 ч, а затем может быть произведен более быстрый подъем температуры до максимально допустимой для данной конструкции и выдерживание при ней до приобретения бетоном требуемой прочности. Этот режим рекомендуется применять при прогреве монолитных конструкций с Мп=8′ ■ • 15 и сборных предварительно-напряженных конструкций;

д) изотермический прогрев и остывание. При этом режиме необходимую прочность бетон приобретает к концу остывания. Указанный режим применяется при возведении монолитных конструкций сМп=2-1-7 и сборных конструкций (независимо от Мп), выдерживаемых в пакетах, термоформах или камерах с использованием предварительно разогретых электрическим током

бетонных смесей, а также при форсированном разогреве уложенного в форму или опалубку бетона с повторным уплотнением его в горячем состоянии;

е) саморегулирующийся режим, при котором напряжение в цепи остается постоянным на протяжении всего цикла термообработки, т. е. прогрев осуществляется на одной ступени напряжения трансформатора. Этот режим рекомендуется применять при прогреве конструкций с Ма более 8;

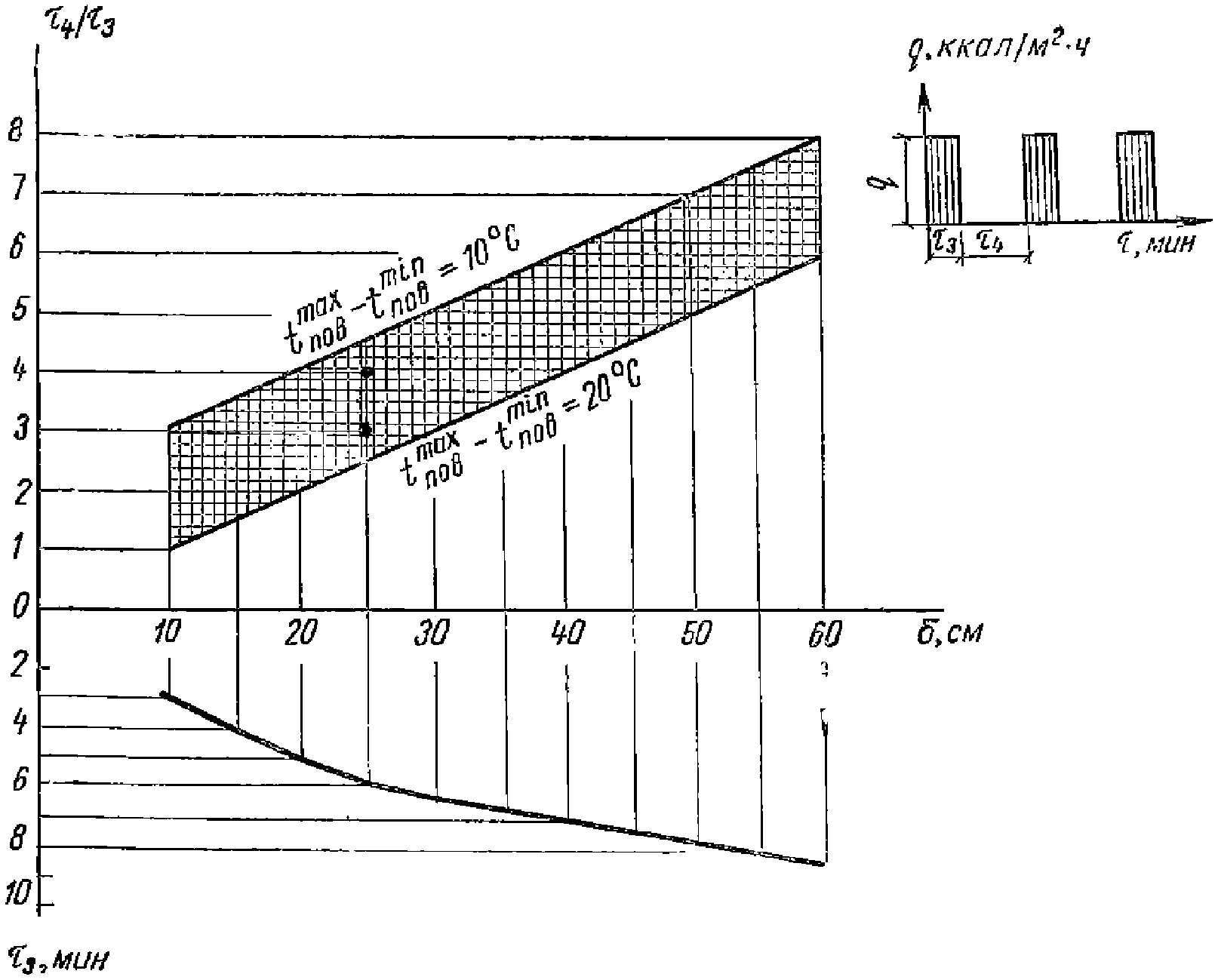

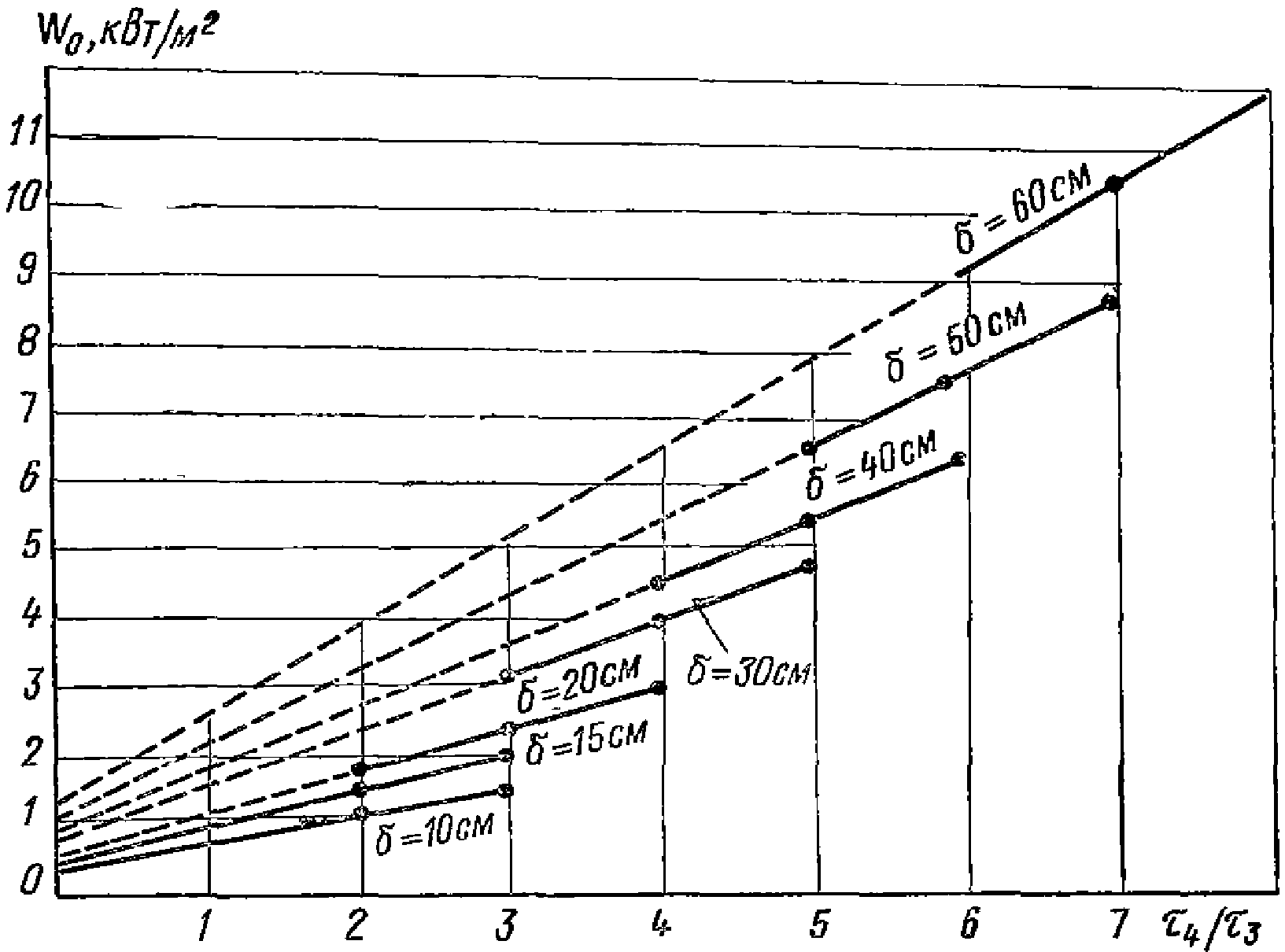

ж) импульсный режим, осуществляемый периодическим включением — отключением напряжения, подаваемого на электроды или нагревательные элементы.

3.5. По саморегулирующемуся режиму изменение температуры в теле конструкции или изделия соответствует по своему характеру изменению электропроводности бетона в процессе его твердения. Характерным для этого режима является то, что каждой скорости подъема температуры бетона конкретной конструкции соответствует определенная и свойственная только данной скорости нагрева максимальная температура.

3.6. При прогреве по импульсному режиму тепловая энергия подается не постоянно, а отдельными импульсами, чередующимися с паузами. В период пауз вследствие теплопроводности бетона происходит перераспределение тепла по сечению конструкции, что обеспечивает более равномерное температурное поле. Подача напряжения импульсами продолжается и в период изотермического выдерживания. В этом случае длительность импульса сокращается, а период пауз увеличивается по сравнению с ними в стадии разогрева.

Продолжительность импульсов и пауз зависит от заданной скорости разогрева, температуры изотермического прогрева, модуля поверхности конструкции, подводимого напряжения и т. п. и должна устанавливаться опытным путем.

3.7. Саморегулирующийся и импульсный режимы прогрева рекомендуется применять при отсутствии на заводе или стройке специальных трансформаторов необходимой мощности с плавным или ступенчатым регулированием напряжения.

3.8. Положительное влияние на качество бетона, подвергаемого электротермообработке, оказывает предварительное выдерживание его до начала прогрева в течение

19

УДК 668.972.035.51+093.547.32

Руководство по электротермообработке бетона. М, Стройиздат, 1974. 255 с. (Науч.-исслед. ин-т бетона и железобетона Госстроя СССР).

Руководство содержит основные положения расчета и рационального использования различных способов электротерыообработки бетона в монолитных и сборных бетонных и железобетонных изделиях и конструкциях, а также вспомогательный материал по методике определения параметров, необходимых для расчетов и практического применения их. Руководство предназначено для инженерно-технических работников проектных, научно-исследовательских и производственных организаций, занимающихся вопросами тепловой обработки бетона с использованием электрической энергии.

Руководство одобрено и рекомендовано к изданию Госстроем СССР и представляет собой переработанный и дополненный документ, выпускаемый взамен сРуководсгва по электропрогреву бетонных и железобетонных конструкций и изделий» (Госстройиздат, М., 1964).

Р

30213—580

047(01)—74

инструкт.-нормат., 1 вып.— 15—74

© Стройиздат, 1974

2—6 ч при нормальной или низкой положительной температуре до +5°С.

При скоростях нагрева до 8°С/ч предварительное выдерживание бетона можно не осуществлять.

С увеличением скорости подъема температуры вследствие различия коэффициента линейного и объемного расширения отдельных компонентов бетона значительно возрастают общие деформации (особенно расширения) материала, свидетельствующие о возникновении в нем структурных нарушений и ухудшении его свойств.

Чтобы избежать появления дефектов в структуре, рекомендуется осуществлять нагрев бетона с замедленным или ступенчатым подъемом температуры.

3.9. В монолитных конструкциях при равномерном нагреве бетона скорость подъема температуры не должна превышать:

15° С/ч для каркасных и тонкостенных конструкций с Мп=10- • • 12 и более, а также конструкций, возводимых в скользящей опалубке;

10° С/ч для конструкций с Мп=6 • • • 9;

8° С/ч для конструкций с Ма=3- • -5.

3.10. При ступенчатом режиме нагрева начальная скорость подъема температуры не должна превышать 20°С/ч, а последующая — не более 30°С/ч.

3.11. При производстве сборных бетонных и железобетонных изделий скорость равномерного нагрева при всех методах электротермообработки, за исключением форсированного электроразогрева, должна назначаться в соответствии с данными табл. 2.

Таблица 2

|

Максимально допустимые скорости разогрева сборных изделий в открытых формах |

||||||||||||

|

ПРЕДИСЛОВИЕ

В связи с непрерывным увеличением объема строительства, особенно на севере и востоке страны, где зимний период длится 6 и более месяцев, а температура достигает от —40 до —50°С, серьезным и важным вопросом является предохранение бетона от замерзания и обеспечение надлежащих условий для его твердения. Одним из основных путей решения этого вопроса является ускорение твердения бетона. Среди многочисленных методов интенсификации твердения наиболее эффективным и экономичным в данных условиях следует признать тепловую обработку с помощью электрического тока.

Поэтому естественно, что электротермообработка в основном применяется при возведении монолитных конструкций в зимних условиях.

В то же время прогрев бетона электрическим током все шире применяется также на заводах и полигонах при изготовлении сборных железобетонных конструкций и изделий вследствие некоторых преимуществ его по сравнению с другими методами тепловой обработки, а также благодаря появлению и разработке ряда новых его разновидностей.

Потребность в ускорении темпов строительства ставит вопрос о необходимости использования электротермообработки при возведении монолитных конструкций и в летних условиях.

Наличие различных способов электротермообработки бетона позволяет в каждом конкретном случае (для различных конструкций и условий их изготовления) выбирать наиболее эффективный и экономичный из них.

Более широкому использованию электрического тока для тепловой обработки бетона способствует также строительство новых электростанций в различных районах страны и снижение стоимости электроэнергии.

Проведенные в НИИЖБ работы по изучению характера формирования электрического и температурного полей в конструкциях при электротермообработке, по изысканию оптимальных режимов разогрева и последующего выдерживания тяжелых и легких бетонов, по исследованию массообмена, удельного электрического сопротивления и деформаций свежеуложенного бетона в процессе его твердения позволили разработать и предложить ряд режимов и способов электротермообработки, обеспечивающих сокращение длительности прогрева при

3

условии получения высококачественных конструкций и изделий, а также научно обосновать эффективность применения предварительно разогретых электрическим током бетонных смесей, в том числе с повторным вибрированием разогретых смесей в формах и др.

Для удобства пользования Руководством буквенные обозначения основных формул приведены отдельно.

В основу Руководства положены результаты исследований, выполненных в НИИ бетона и железобетона Госстроя СССР, ВНИИ по строительству магистральных трубопроводов, МИСИ им В. В. Куйбышева, ВНИПИ Теплопроект, ЦНИИЭП жилища и других организациях, ранее выпущенные инструктивные материалы, а также опыт применения электротер-мообработки на стройках и заводах сборного железобетона страны.

Руководство разработано НИИЖБ Госстроя СССР (доктора техн. наук, профессора С. А. Миронов, Б. А. Крылов, кандидаты техн. наук В. Д. Копылов, Н. Г. Матков, А. А. Бабаев, А. И. Пижов, инженеры Р. А. Лукичев, В. П. Маслов), МИСИ им. В. В. Куйбышева (кандидаты техн. наук Н. Н. Данилов, Б. М. Крас-новский, В. С. Абрамов), ИТМО (канд. техн. наук А. И. Ли), ВНИИСТ (канд. техн. наук В. Я. Гендин), ЦНИИЭП жилища (кандидаты техн. наук Д. С. Миха-новский, Ю. П. Клюшник, инженеры П. И. Шварцман, И. Б. Вайнштейн), ВНИПИ Теплопроектом (кандидаты техн. наук И. Б. Заседателев, Г. В. Мишин, инженеры Е. И. Богачев, И. В. Дудников), Московским архитектурным институтом (инж. Т. С. Шубина), ЦНИИОМТП (инж. А. И. Творогов), Южгипрониисельстроем (канд. техн. наук В. П. Ганин), НИСИ им. В. В. Куйбышева (канд. техн. наук А. С. Арбеньев), Белорусским политехническим институтом (доктор техн. наук М. Т. Солдат-кин), НИИМосстроем (канд. техн. наук Я. Р. Бессер), Кузнецкметаллургстроем (канд. техн. наук В. П. Лысов).

Общая редакция Руководства осуществлена докторами техн. наук, профессорами С. А. Мироновым, Б. А. Крыловым, инж. Р. А. Лукичевым, кандидатами техн. наук В. Я. Гендиным, В. Д. Копыловым.

Все замечания и предложения по содержанию настоящего Руководства просьба направлять в НИИЖБ Госстроя СССР по адресу: Москва, 109389, 2-я Институтская, д. 6, Дирекция НИИЖБ

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

о — величина потерь напряжения арматуры, кгс/см2;

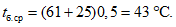

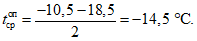

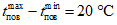

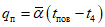

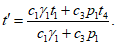

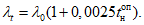

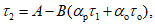

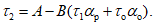

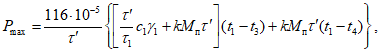

/ь Ну Н и ?4— температура соответственно разогрева или изотермического прогрева бетона, упоров натяжения арматуры, начальная бетона перед прогревом, наружного воздуха, °С;

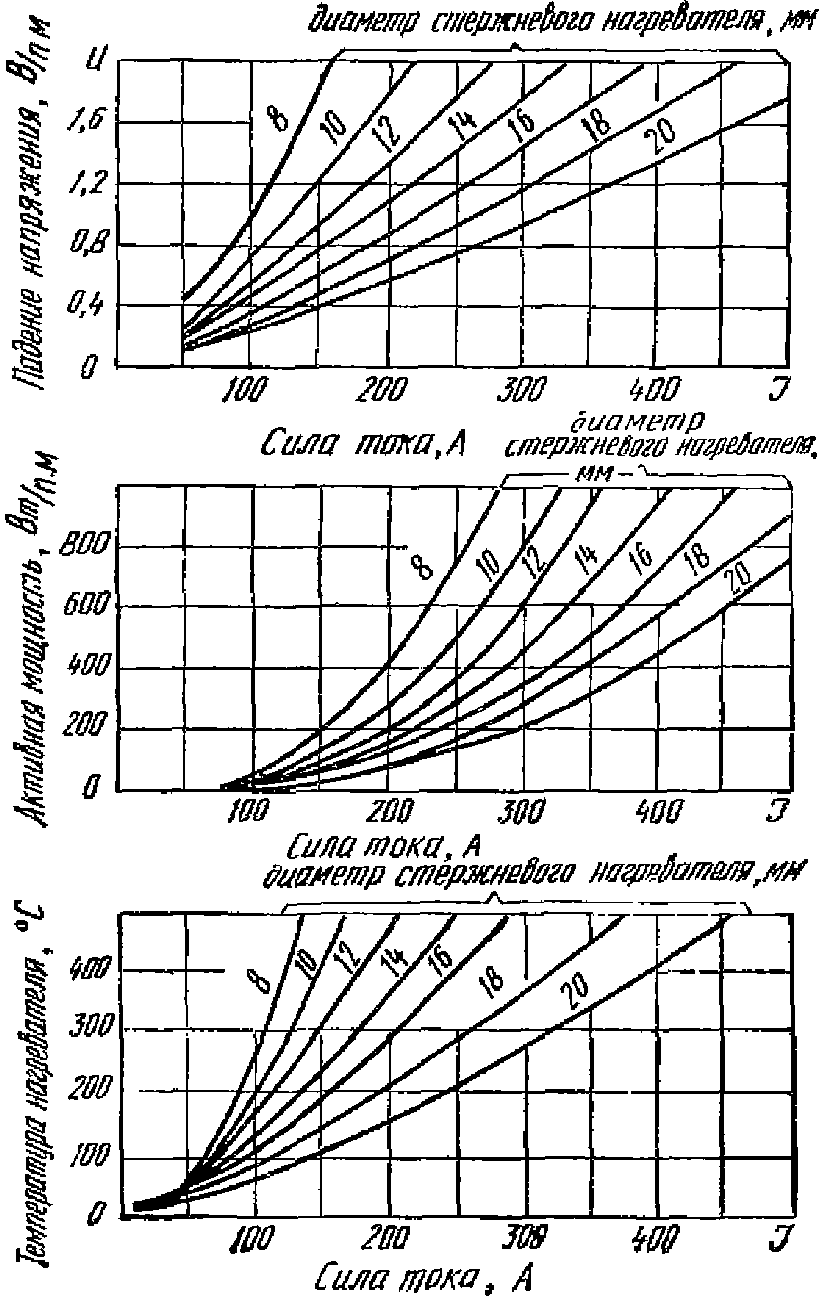

h — рабочая температура нагревателя, °С;

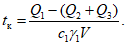

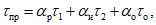

То — продолжительность предварительной выдержки, ч;

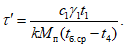

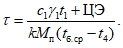

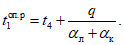

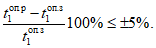

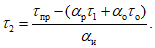

ть т2— продолжительность соответственно подъема температуры от /3 до и изотермического прогрева при *ьч;

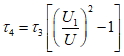

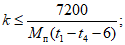

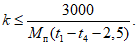

тз, т4 — продолжительность соответственно импульса и паузы при импульсном способе прогрева, ч;

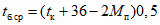

т6 — максимально допустимое время разогрева по условию получения требуемой подвижности горячей смеси, ч;

тб — продолжительность вспомогательных операций от момента окончания разогрева одной порции смеси до начала разогрева следующей, ч;

т7 — продолжительность работы смены, ч;

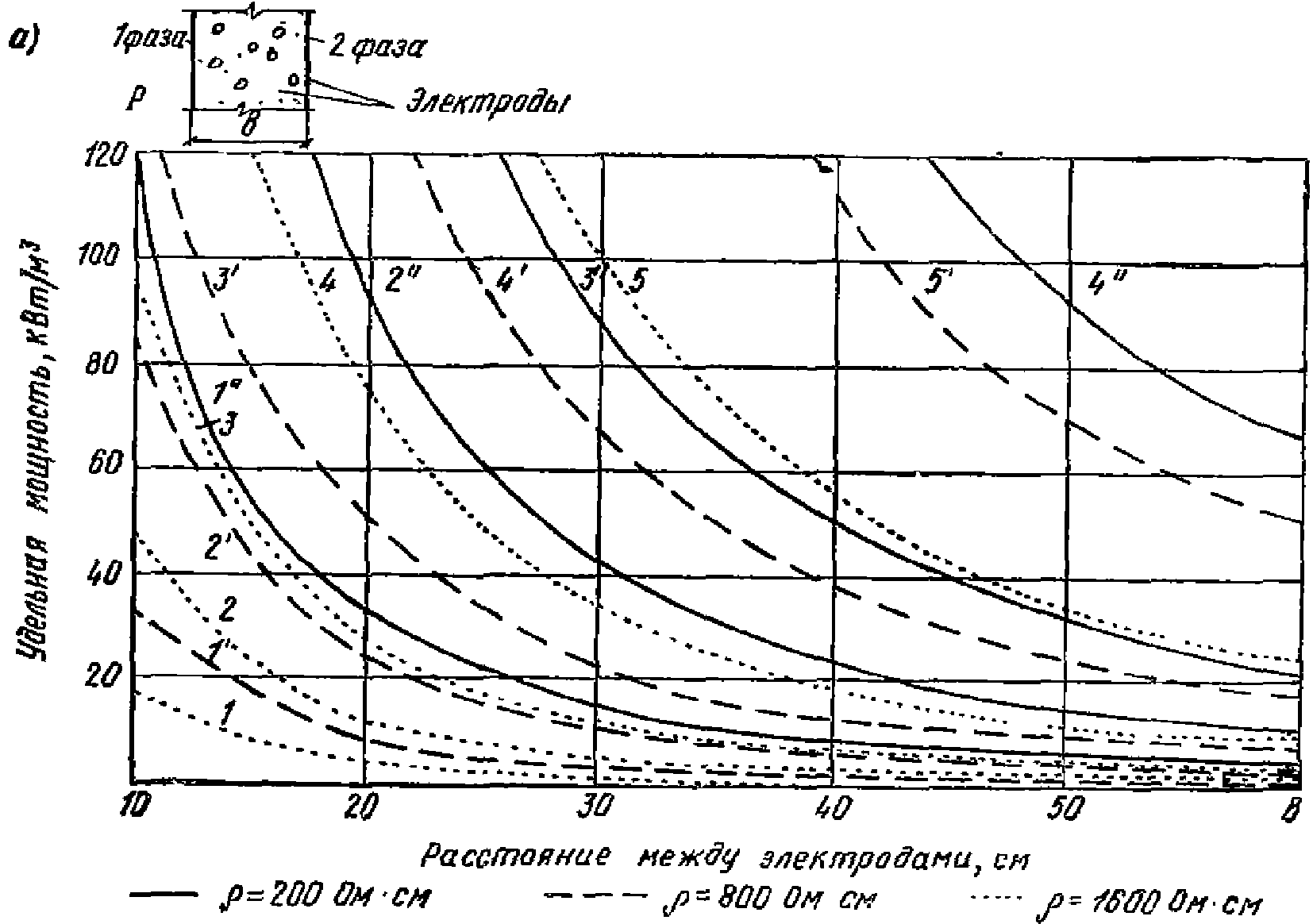

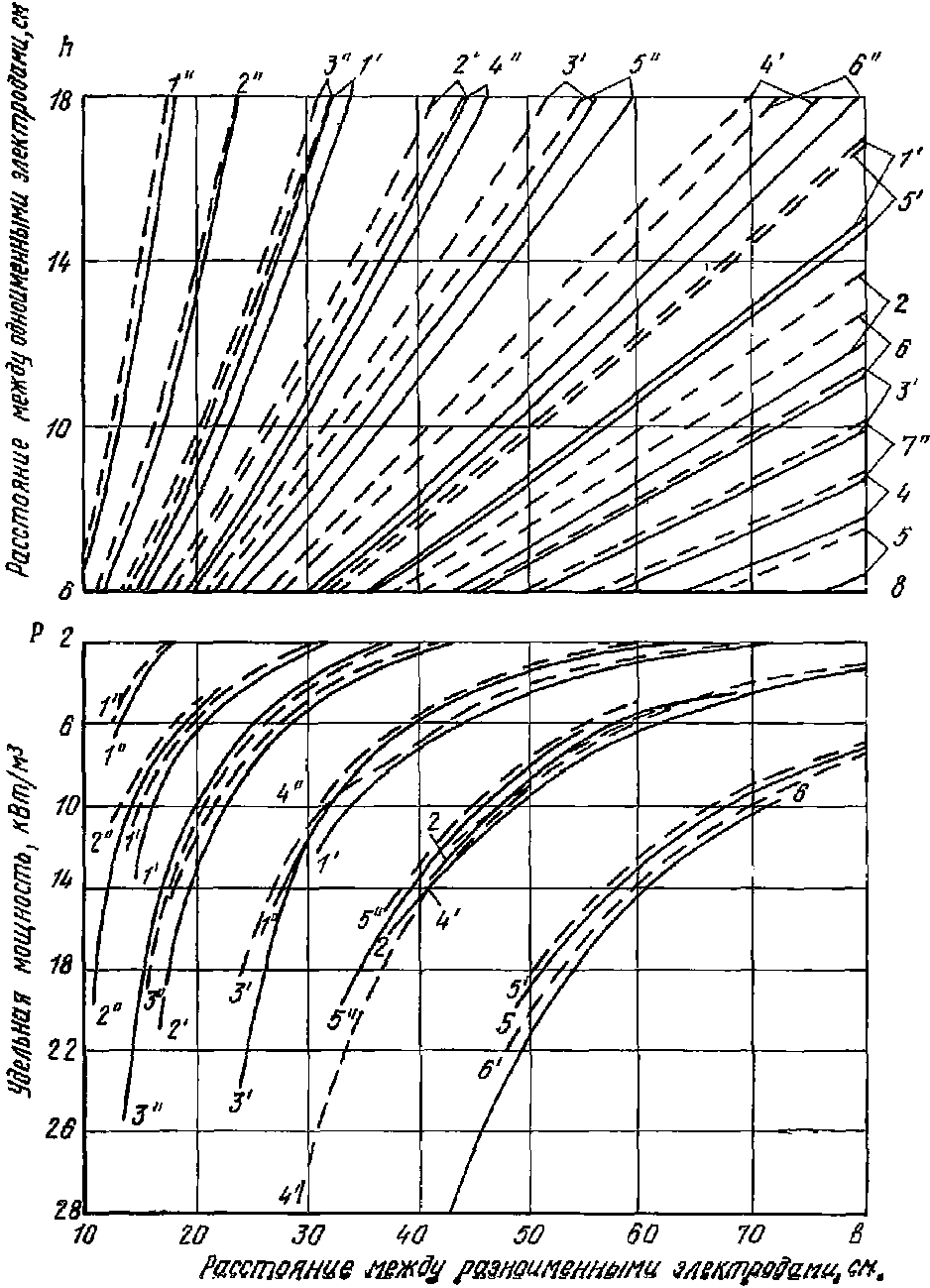

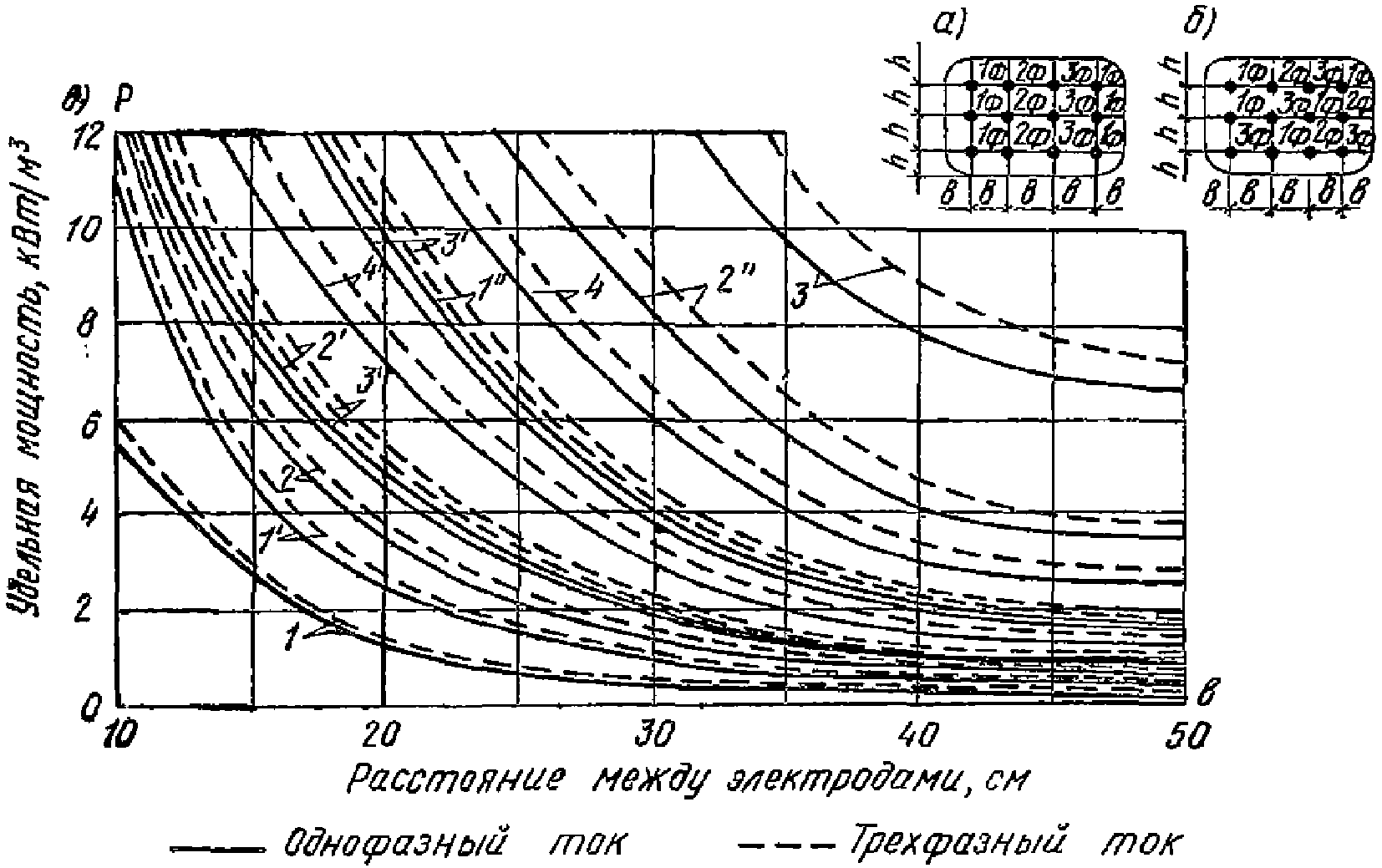

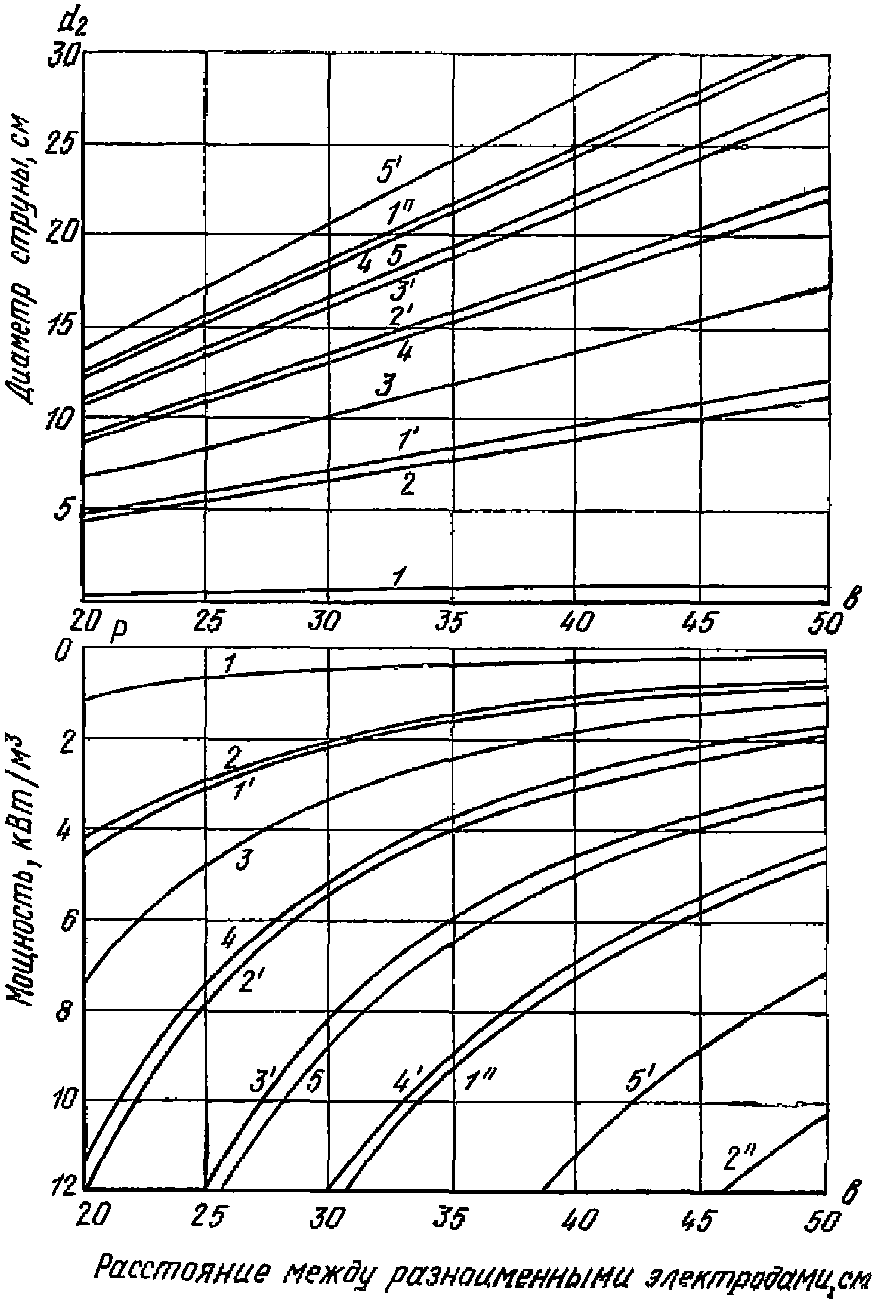

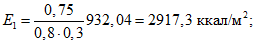

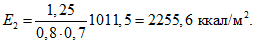

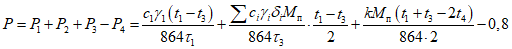

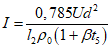

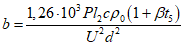

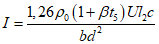

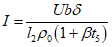

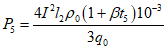

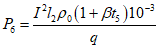

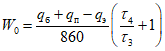

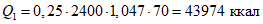

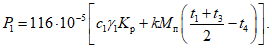

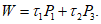

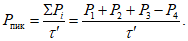

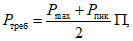

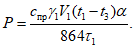

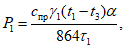

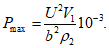

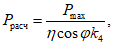

Р — удельная электрическая мощность, необходимая для прогрева 1 м3 бетона, кВт/м3;

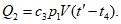

Р — мощность электрическая, необходимая для разогрева бетона, кВт/м3;

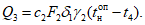

Р2 — мощность электрическая, необходимая для нагрева формы или опалубки, кВт/м3;

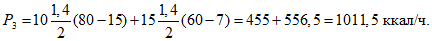

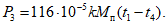

Рз — мощность электрическая, расходуемая на восполнение теплопотерь в окружающую среду в процессе прогрева бетона, кВт/м3;

Р4 — мощность электрическая, эквивалентная экзотермическому теплу, кВт/м3;

Рэ, Ре — мощность активных потерь в стальном нагревателе, соответственно, при переменном и постоянном токе, кВт;

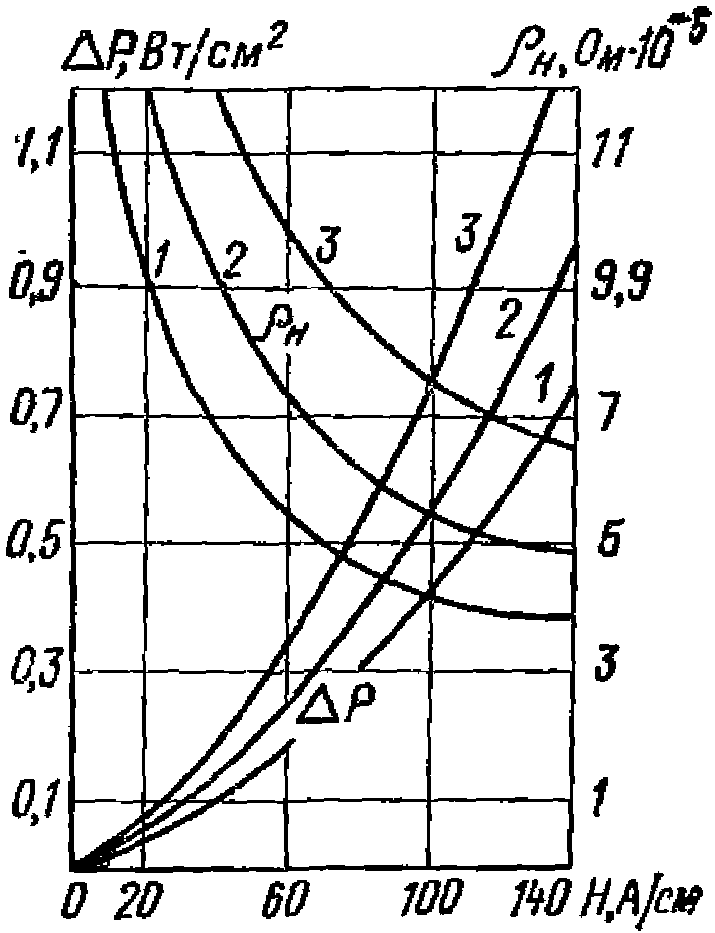

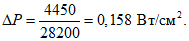

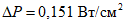

АР — удельная активная мощность индуктора, Вт/см2;

Рае — активная электрическая мощность индуктора, кВт;

Ро—полная электрическая мощность индукционной системы, кВА;

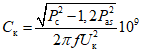

QK — мощность конденсаторной батареи, кВАр;

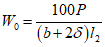

W0 — удельная поверхностная мощность нагревателя, Вт/см2;

W7 — мощность инфракрасной установки, Вт/м2;

V, —требуемая мощность инфракрасной установки, Вт;

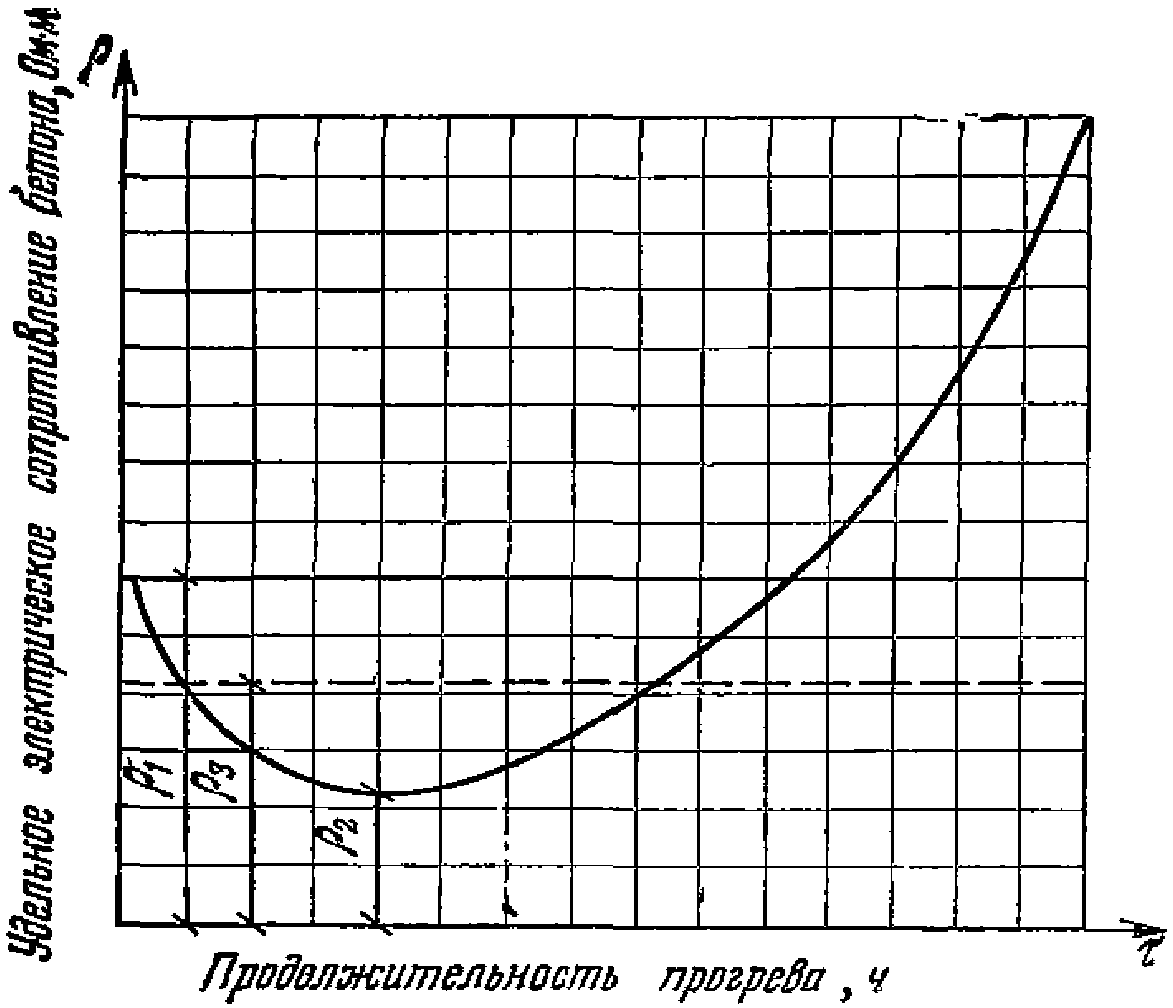

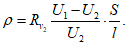

ро — удельное электрическое сопротивление материала нагревателя при 0°С, Ом*мм2/м; рь Рг, Рз — удельное электрическое сопротивление бетона или бетонной смеси, соответственно, начальное, минимальное и расчетное, Ом*м;

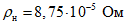

ре — удельное электрическое сопротивление металла, Ом*см;

Рн — удельное поверхностное электрическое сопротивление металла, Ом;

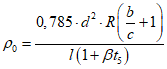

Ро — электрическое сопротивление материала нагревателя при (гС, Ом;

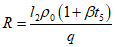

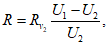

R — электрическое сопротивление бетона (бетонной смеси), проводника нагревателя, индуктора, Ом;

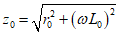

*o, r0, ©L0— приведенное сопротивление индукционной системы со* ответственно полное, активное и реактивное, Ом;

U, U — напряжение в сети соответственно при обычном и импульсном прогреве, В; i — сила тока, А; f — частота тока, Гц;

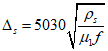

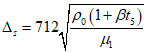

As — глубина проникновения тока в металл, см;

Н — напряженность магнитного поля, А/см;

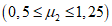

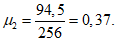

— относительная магнитная проницаемость металла; р2—коэффициент насыщения сечения конструкции металлом;

864 — электрический эквивалент тепла, ккал/кВт*ч;

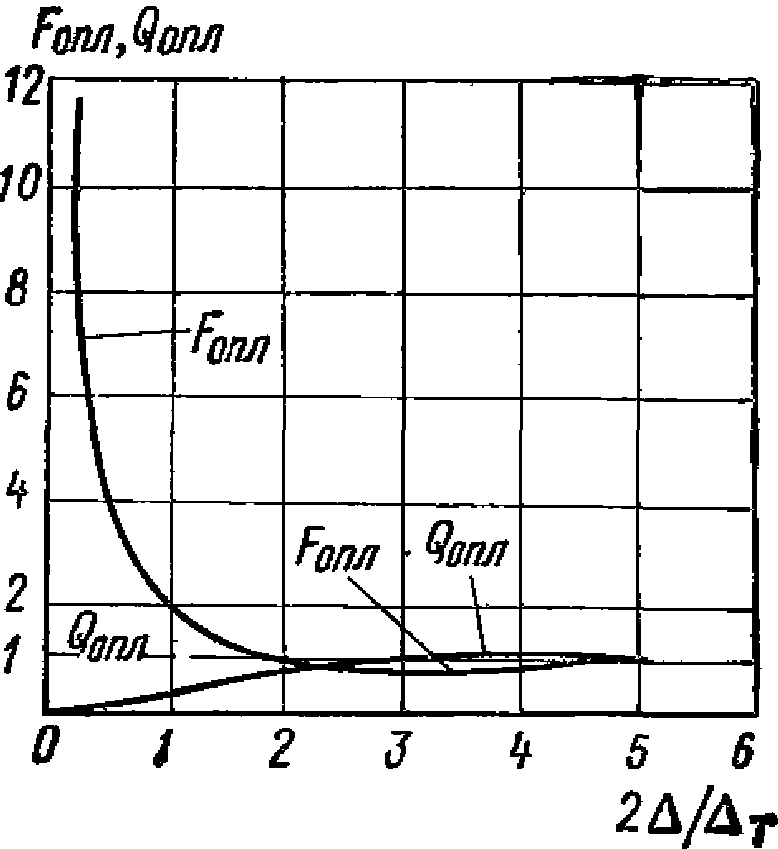

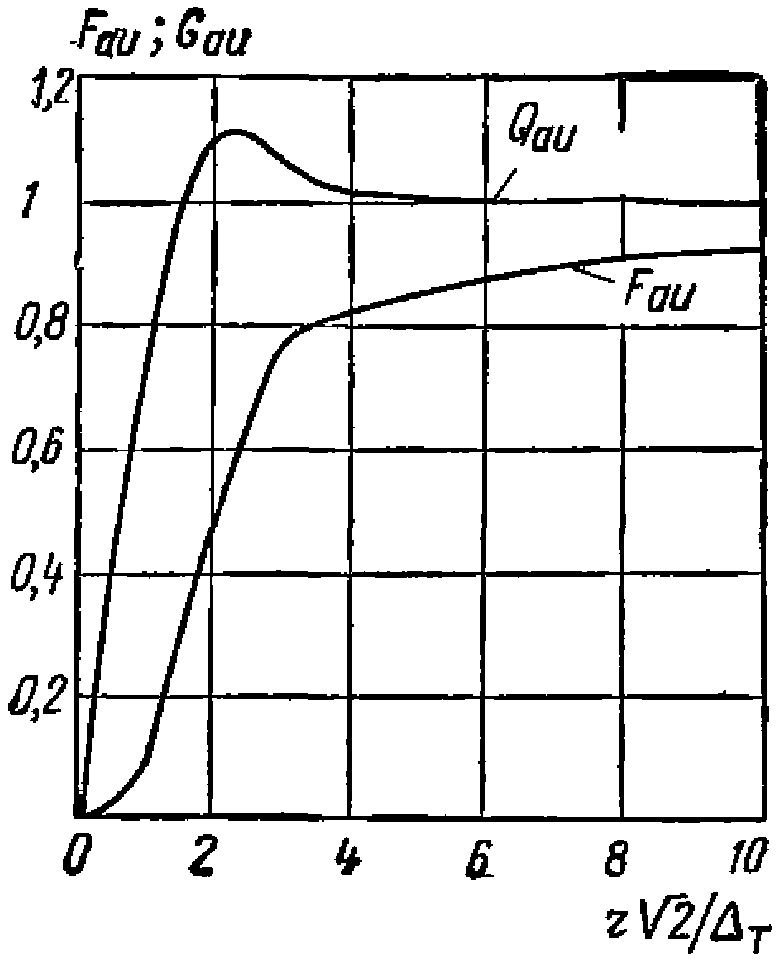

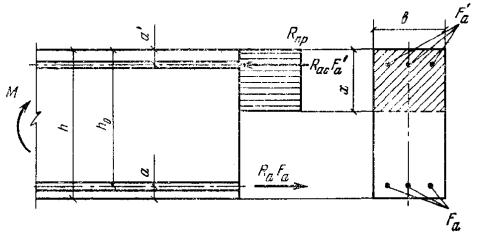

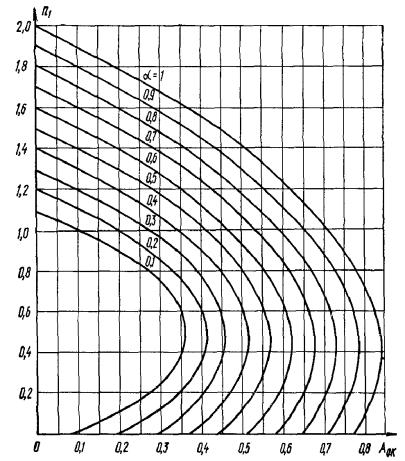

Fa, Qa — функции, зависящие от относительной толщины металла;

5 — площадь сечения электрода при электропрогреве, м2“ Sa — активная поверхность металла, с которой выделяется’ индукционное тепло, см2;

Si — площадь сечения индуктора, см2;

Fq — площадь зазора между индуктором на магнитопроводе и нагреваемым изделием, см2;

Fn — площадь поверхностей, воспринимающих инфракрасное излучение, м2;

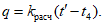

Fon, Fот — площадь, соответственно, опалубленной и открытой поверхностей конструкции, м2; q — площадь поперечного сечения проводника нагревателя, мм2;

qo — площадь поперечного сечения нагревателя, занимаемая слоем, равным Д2 при переменном токе, мм2;

Ai — толщина стального листа, см;

Аз — глубина проникновения магнитного поля, в проводнике, мм;

61,62— толщина соответственно опалубки и утеплителя, м;

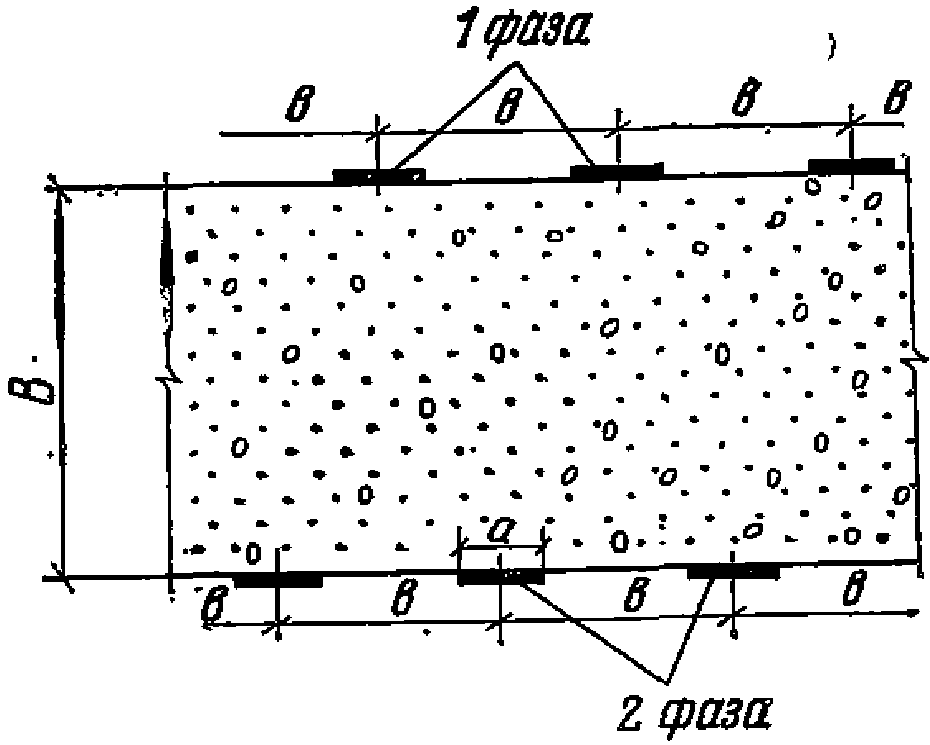

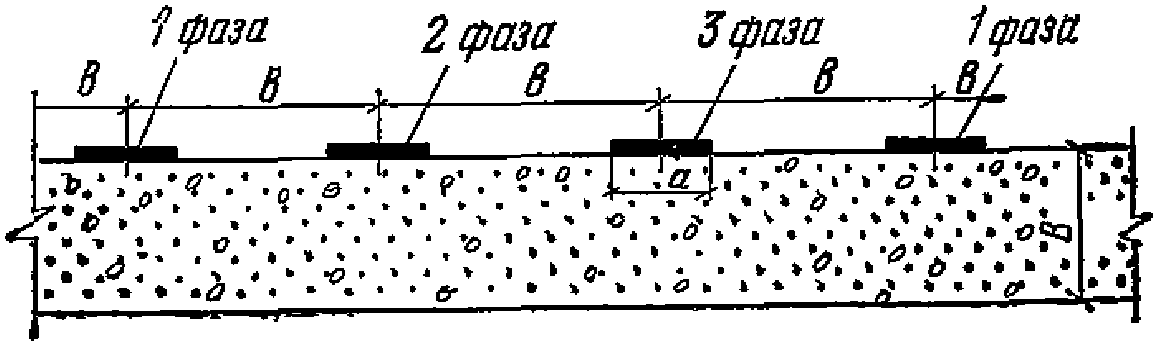

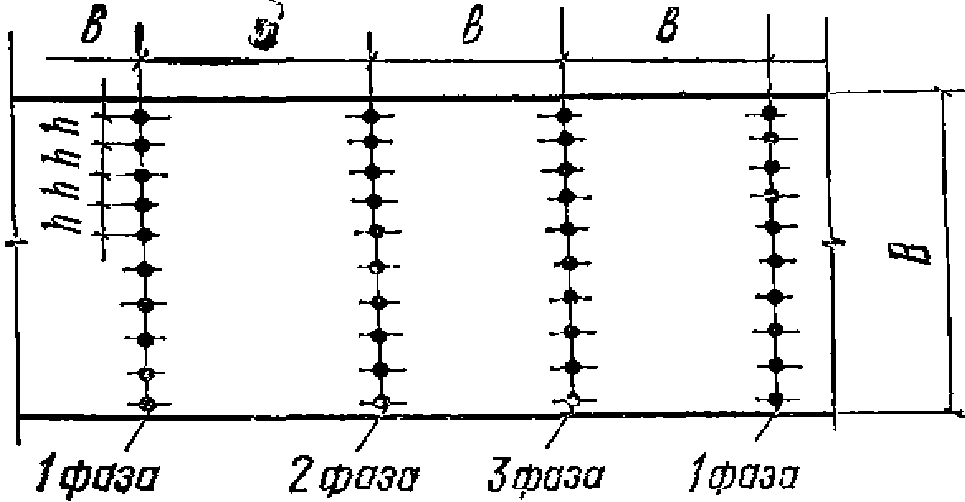

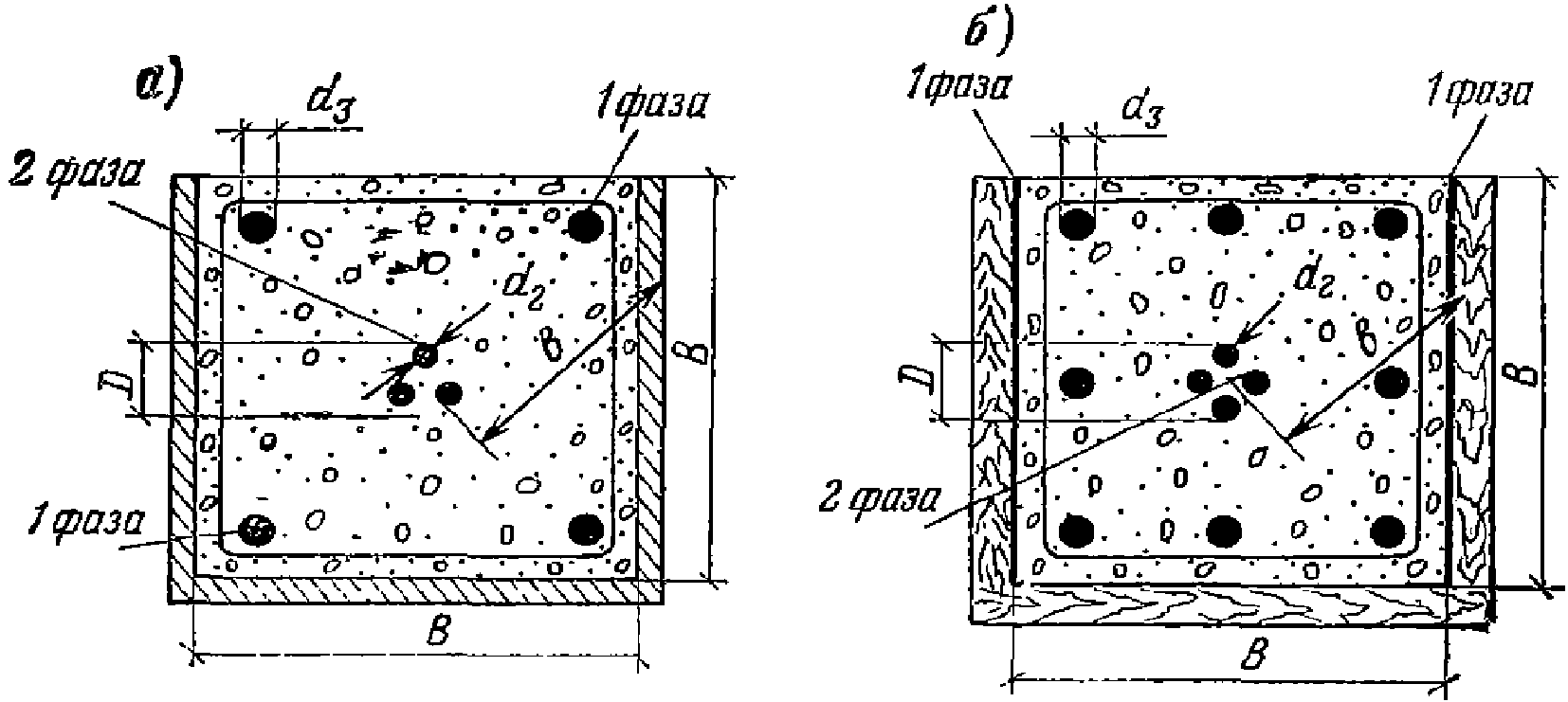

В — толщина (ширина) прогреваемого (обогреваемого) изделия, м;

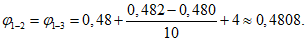

т — коэффициент формы индуктора; в — степень черноты поверхностей;

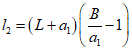

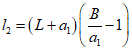

L — длина прогреваемого (обогреваемого) изделия, м;

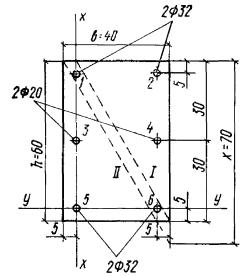

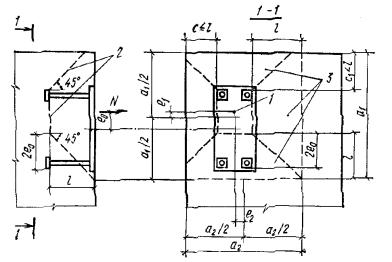

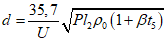

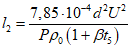

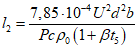

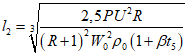

I — расстояние между одноименными электродами, м;

1 — длина электрода, м; h — длина ( свободная) нагревателя, м; а — ширина плоских электродов, м; а — шаг нагревателя, м;

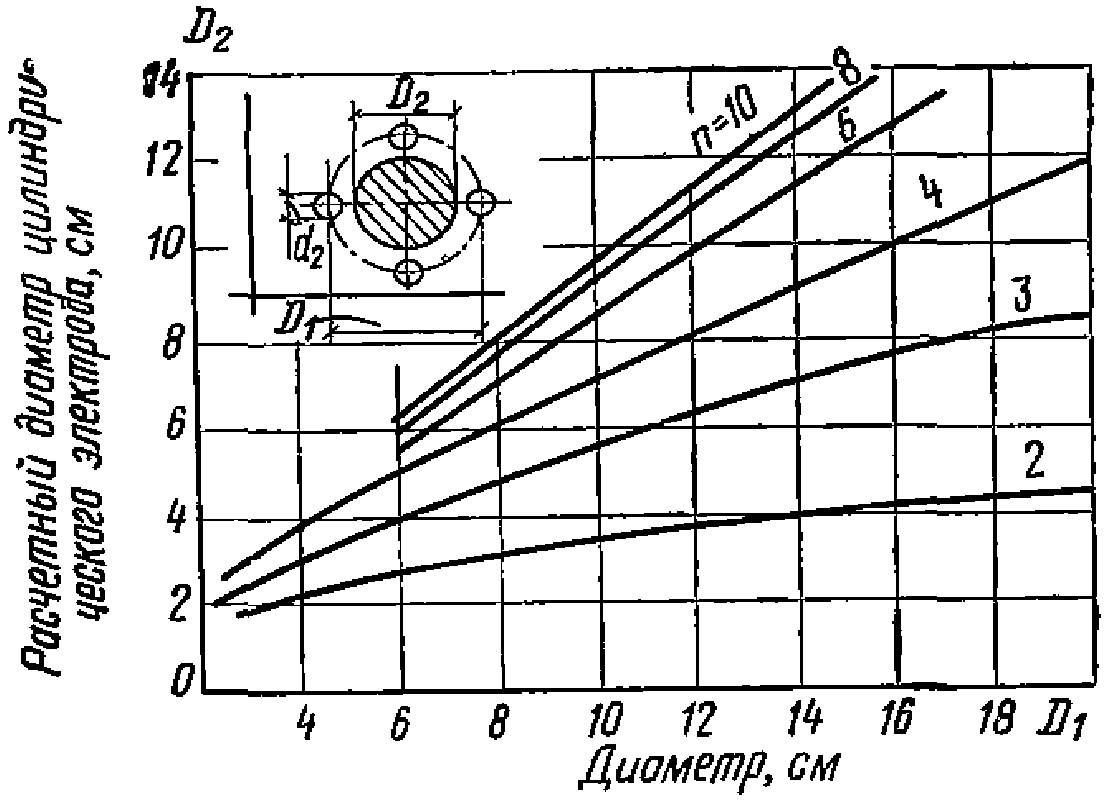

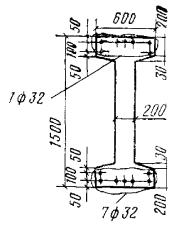

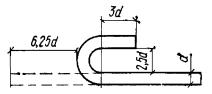

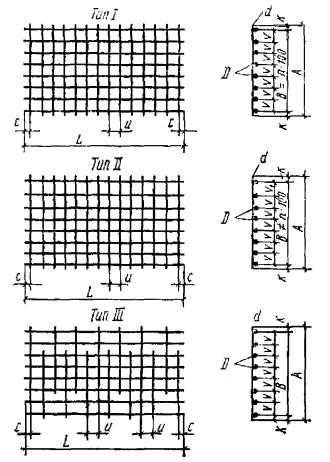

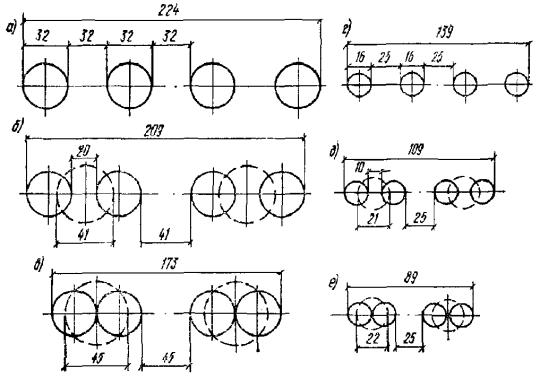

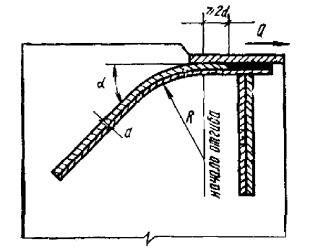

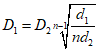

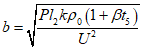

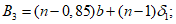

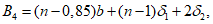

b — расстояние между разнофазными электродами, м; а — коэффициент при электропрогреве, равный 3/2 при трехфазном и 2 при однофазном токе; du d2, d2— диаметр соответственно электродного стержня, струны, и рабочей арматуры, м;

£>i, D2— диаметр соответственно окружности пучка и эквивалентный расчетный диаметр пучка струн, м; п — количество струнных электродов в пучке, шт.; гц— количество участков бетона при групповом импульсном прогреве, шт.;

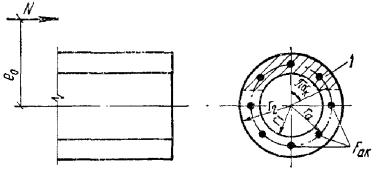

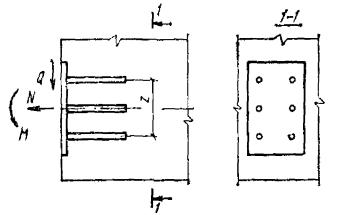

N — число витков индукционной обмотки (индуктора), шт.;

6

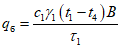

Си с2, Сз, С — удельная теплоемкость соответственно бетона, деревянной опалубки, стальной арматуры или стальной опалубки, материала утеплителя, ккал/кг-град;

Уь Y2* Уз* Y4 — объемный вес соответственно массы бетона, древесины (сосны), стали и материала утеплителя, кг/м3;

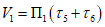

V{ — объем одновременно прогреваемого бетона, м3;

Vy — скорость перемещения инфракрасной установки относительно бетона, м/ч;

Vo — скорость подъема опалубки, м/ч;

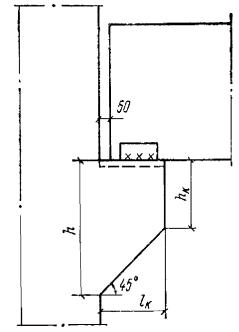

ftK — высота конструкции или индуктора, см;

ftp— высота зоны разогрева бетона инфракрасной установкой, м;

ftH3 — высота зоны зотермического прогрева бетона инфракрасной установкой, м;

fty — высота инфракрасной установки, м;

ha — высота подвижных строительных лесов, м;

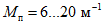

Мп — модуль открытой поверхности конструкции, м-1;

Я —периметр поперечного сечения проводника, по которому электромагнитная волна проникает в проводник, мм;

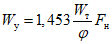

П — производительность оборудования за период формования изделий, м3/ч;

Я2 — сменная производительность, ма/смена;

Я3 — мощность потока бетонной смеси при формовании без учета пауз между двумя последовательными операциями, м3/ч;

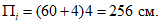

П{ — периметр сечения конструкции или индуктора, см;

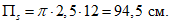

Яа — периметр сечения металла, с поверхности которого происходит выделение тепла, см;

Ц — расход цемента, кг/ма;

Эи Э2 — удельное тепловыделение цемента соответственно в период подъема температуры и изотермического прогрева, ккал/кг.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В Руководстве рассматриваются вопросы прогрева бетонной смеси, бетонных и железобетонных конструкций и изделий.

Электротермообработка бетона объединяет группу методов, основанных на использовании тепла, получаемого от превращения электрической энергии в тепловую. Это может происходить или непосредственно в материале, когда электрический ток пропускается через бетон, или в различного рода электронагревательных устройствах, от которых тепло подводится к бетону радиационно, кондуктивно или конвективно.

1.2. Электротермообработка бетона применяется с целью ускорения его твердения и быстрого достижения конструкциями и изделиями заданной прочности. В зимних условиях при возведении монолитных конструкций методы электротермообработки предотвращают преждевременное замерзание бетона и при этом обеспечивают его интенсивное твердение при любой отрицательной температуре наружного воздуха.

При летнем бетонировании в районах с сухим и жарким климатом электротермообработка позволяет сократить время ухода за бетоном и исключить преждевременное его обезвоживание, которое имеет место при изготовлении конструкций без термообработки.

Применение методов электротермообработки бетона при изготовлении изделий в заводских условиях и на полигонах дает возможность сократить время выдерживания их в формах и снизить стоимость прогрева, значительно повысить культуру производства и улучшить санитарно-гигиенические условия труда, дает возможность автоматизировать производственные процессы.

Разнообразие методов электротермообработки позволяет в каждом конкретном случае (в зависимости от вида конструкции, ее размеров, конфигурации, характера армирования и т. д.) выбирать наиболее эффективный из них.

Применение электротермообработки для изделий из газобетона и легкого бетона уменьшает влажность изделий, улучшает их теплофизические характеристики и снижает усадочные деформации.

1.3. Методы электротермообработки бетонных и железобетонных конструкций можно классифицировать на

8

три группы: 1) электродный прогрев (собственно электропрогрев); 2) обогрев различными электронагревательными устройствами; 3) нагрев в электромагнитном поле.

Электродный прогрев бетона осуществляется непосредственно в конструкции или до его укладки в опалубку (предварительный электроразогрев) и относится к наиболее эффективным и экономичным видам электротермообработки.

При этом методе представляется возможным поднимать температуру материала до требуемого уровня за любой промежуток времени — от нескольких минут до нескольких часов.

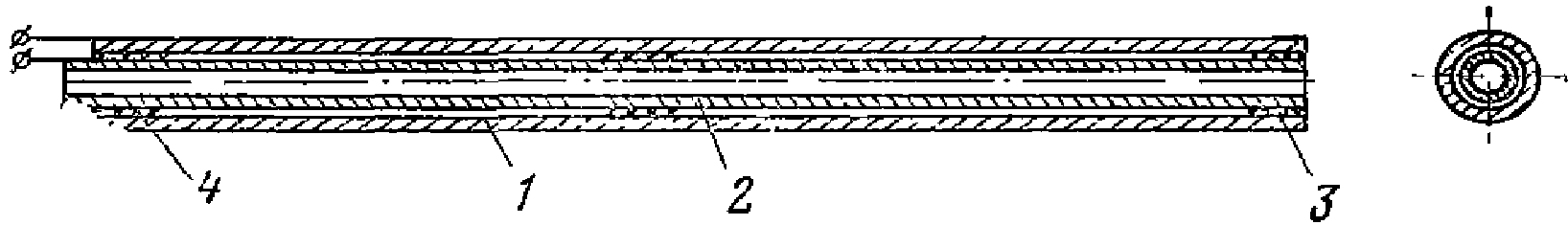

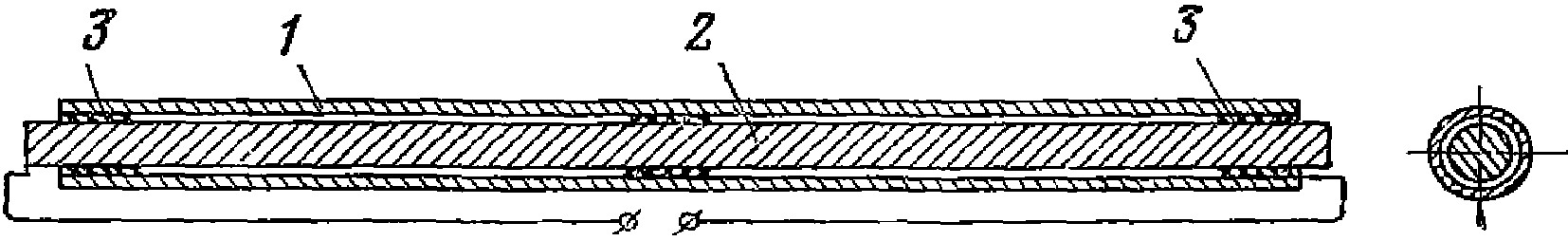

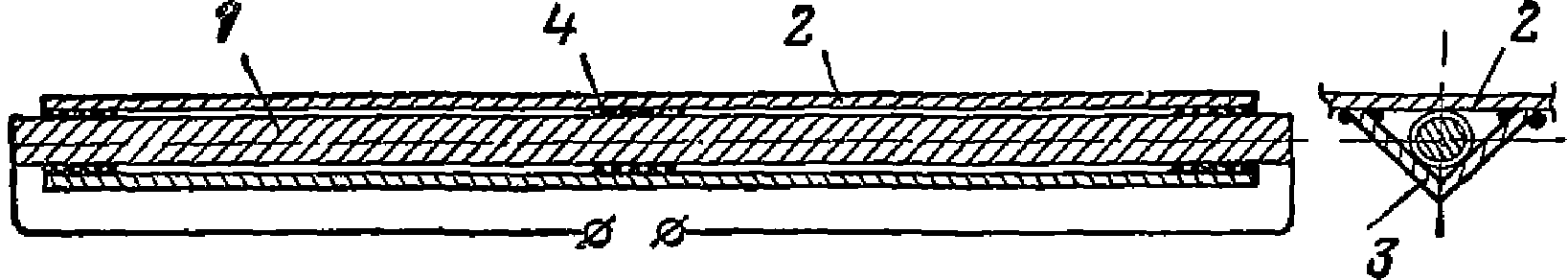

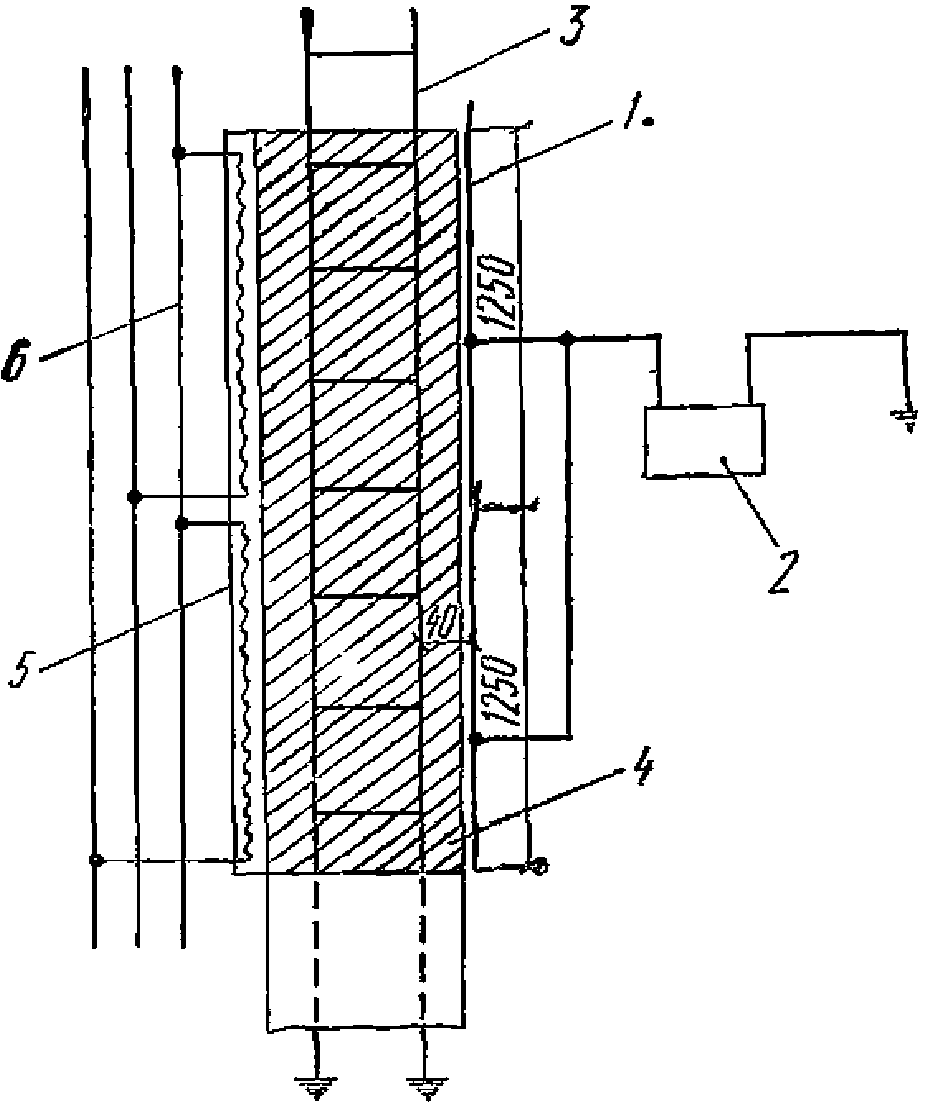

Электрообогрев с помощью электронагревательных устройств осуществляется путем подачи тепла к поверхности бетона от источников превращения электрической энергии в тепловую — нагревателей инфракрасного излучения или низкотемпературных нагревателей (сетчатых, коаксиальных, ТЭНов и др). Во внутренние слои конструкции тепло передается путем теплопроводности.

Прогрев бетона в электромагнитном поле осуществляется путем передачи тепла от разогревающихся вихревыми токами стальных элементов опалубки, арматуры и закладных частей. Непосредственного воздействия на бетон электромагнитное поле с применяющимися на практике параметрами не оказывает, и во внутренние слои материала тепло передается путем теплопроводности.

Основные методы электротермообработки бетона и области их применения приведены в табл. 1.

1.4. Интенсификация твердения бетона при применении методов электротермообработки является следствием активизации химических и физико-химических процессов при повышении температуры.

В этом случае образующиеся при твердении бетона фазовый состав новообразований и структура при обеспечении соответствующих температурно-влажностных условий идентичны таковым у пропаренных и твердеющих в нормальных условиях бетонов.

1.5. Электротермообработка обеспечивает получение бетонов с заданными физико-механическими свойствами (прочностью на сжатие и растяжение при изгибе, морозостойкостью, сцеплением с арматурой и др.), существенно не отличающимися от свойств бетона* твердеющего в нормальных условиях.

1

Модулем поверхности называется отношение площади поверх1 ности конструкции (м2) к ее объему (м3).

18

НАУЧНО ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

БЕТОНА И ЖЕЛЕЗОБЕТОНА ГОССТРОЯ СССР

(НИИЖБ)

РУКОВОДСТВО

ПО ЭЛЕКТРОТЕРМООБРАБОТКЕ БЕТОНА

Руководство содержит основные положения расчета и рационального использования различных способов электротермообработки бетона в монолитных и сборных бетонных и железобетонных изделиях и конструкциях, а также вспомогательный материал по методике определения параметров, необходимых для расчетов и практического применения их. Руководство предназначено для инженерно-технических работников проектных, научно-исследовательских и производственных организаций, занимающихся вопросами тепловой обработки бетона с использованием электрической энергии.

Руководство одобрено и рекомендовано к изданию Госстроем СССР и представляет собой переработанный и дополненный документ, выпускаемый взамен «Руководства по электропрогреву бетонных и железобетонных конструкций и изделий» (Госстройиздат, М., 1964).

ПРЕДИСЛОВИЕ

В связи с непрерывным увеличением объема строительства, особенно на севере и востоке страны, где зимний период длится 6 и более месяцев, а температура достигает от -40 до -50 °C, серьезным и важным вопросом является предохранение бетона от замерзания и обеспечение надлежащих условий для его твердения. Одним из основных путей решения этого вопроса является ускорение твердения бетона. Среди многочисленных методов интенсификации твердения наиболее эффективным и экономичным в данных условиях следует признать тепловую обработку с помощью электрического тока.

Поэтому естественно, что электротермообработка в основном применяется при возведении монолитных конструкций в зимних условиях.

В то же время прогрев бетона электрическим током все шире применяется также на заводах и полигонах при изготовлении сборных железобетонных конструкций и изделий вследствие некоторых преимуществ его по сравнению с другими методами тепловой обработки, а также благодаря появлению и разработке ряда новых его разновидностей.

Потребность в ускорении темпов строительства ставит вопрос о необходимости использования электротермообработки при возведении монолитных конструкций и в летних условиях.

Наличие различных способов электротермообработки бетона позволяет в каждом конкретном случае (для различных конструкций и условий их изготовления) выбирать наиболее эффективный и экономичный из них.

Более широкому использованию электрического тока для тепловой обработки бетона способствует также строительство новых электростанций в различных районах страны и снижение стоимости электроэнергии.

Проведенные в НИИЖБ работы по изучению характера формирования электрического и температурного полей в конструкциях при электротермообработке, по изысканию оптимальных режимов разогрева и последующего выдерживания тяжелых и легких бетонов, по исследованию массообмена, удельного электрического сопротивления и деформаций свежеуложенного бетона в процессе его твердения позволили разработать и предложить ряд режимов и способов электротермообработки, обеспечивающих сокращение длительности прогрева при условии получения высококачественных конструкций и изделий, а также научно обосновать эффективность применения предварительно разогретых электрическим током бетонных смесей, в том числе с повторным вибрированием разогретых смесей в формах и др.

Для удобства пользования Руководством буквенные обозначения основных формул приведены отдельно.

В основу Руководства положены результаты исследований, выполненных в НИИ бетона и железобетона Госстроя СССР, ВНИИ по строительству магистральных трубопроводов, МИСИ им В.В. Куйбышева, ВНИПИ Теплопроект, ЦНИИЭП жилища и других организациях, ранее выпущенные инструктивные материалы, а также опыт применения электротермообработки на стройках и заводах сборного железобетона страны.

Руководство разработано НИИЖБ Госстроя СССР (доктора техн. наук, профессора С.А. Миронов, Б.А. Крылов, кандидаты техн. наук В.Д. Копылов, Н.Г. Матков, А.А. Бабаев, А.И. Пижов, инженеры Р.А. Лукичев, В.П. Маслов), МИСИ им. В.В. Куйбышева (кандидаты техн. наук Н.Н. Данилов, Б.М. Красновский, В.С. Абрамов), ИТМО (канд. техн. наук А.И. Ли), ВНИИСТ (канд. техн. наук В.Я. Гендин), ЦНИИЭП жилища (кандидаты техн. наук Д.С. Михановский, Ю.П. Клюшник, инженеры П.И. Шварцман, И.Б. Вайнштейн), ВНИПИ Теплопроектом (кандидаты техн. наук И.Б. Заседателев, Г.В. Мишин, инженеры Е.И. Богачев, И.В. Дудников), Московским архитектурным институтом (инж. Т.С. Шубина), ЦНИИОМТП (инж. А.И. Творогов), Южгипрониисельстроем (канд. техн. наук В.П. Ганин), НИСИ им. В.В. Куйбышева (канд. техн. наук А.С. Арбеньев), Белорусским политехническим институтом (доктор техн. наук М.Т. Солдаткин), НИИМосстроем (канд. техн. наук Я.Р. Бессер), Кузнецкметаллургстроем (канд. техн. наук В.П. Лысов).

Общая редакция Руководства осуществлена докторами техн. наук, профессорами С.А. Мироновым, Б.А. Крыловым, инж. Р.А. Лукичевым, кандидатами техн. наук В.Я. Гендиным, В.Д. Копыловым.

Все замечания и предложения по содержанию настоящего Руководства просьба направлять в НИИЖБ Госстроя СССР по адресу: Москва, 109389, 2-я Институтская, д. 6.

Дирекция НИИЖБ

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

— величина потерь напряжения арматуры, кгс/см2;

,

,

и

— температура соответственно разогрева или изотермического прогрева бетона, упоров натяжения арматуры, начальная бетона перед прогревом, наружного воздуха, °C;

— рабочая температура нагревателя, °C;

— продолжительность предварительной выдержки, ч;

,

— продолжительность соответственно подъема температуры от

до

и изотермического прогрева при

, ч;

,

— продолжительность соответственно импульса и паузы при импульсном способе прогрева, ч;

— максимально допустимое время разогрева по условию получения требуемой подвижности горячей смеси, ч;

— продолжительность вспомогательных операций от момента окончания разогрева одной порции смеси до начала разогрева следующей, ч;

— продолжительность работы смены, ч;

P — удельная электрическая мощность, необходимая для прогрева 1 м3 бетона, кВт/м3;

— мощность электрическая, необходимая для разогрева бетона, кВт/м3;

— мощность электрическая, необходимая для нагрева формы или опалубки, кВт/м3;

— мощность электрическая, расходуемая на восполнение теплопотерь в окружающую среду в процессе прогрева бетона, кВт/м3;

— мощность электрическая, эквивалентная экзотермическому теплу, кВт/м3;

,

— мощность активных потерь в стальном нагревателе, соответственно, при переменном и постоянном токе, кВт;

— удельная активная мощность индуктора, Вт/см2;

— активная электрическая мощность индуктора, кВт;

— полная электрическая мощность индукционной системы, кВА;

— мощность конденсаторной батареи, кВАр;

— удельная поверхностная мощность нагревателя, Вт/см2;

— мощность инфракрасной установки, Вт/м2;

— требуемая мощность инфракрасной установки, Вт;

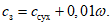

— удельное электрическое сопротивление материала нагревателя при 0 °C, Ом x мм2/м;

,

,

— удельное электрическое сопротивление бетона или бетонной смеси, соответственно, начальное, минимальное и расчетное, Ом x м;

— удельное электрическое сопротивление металла, Ом x см;

— удельное поверхностное электрическое сопротивление металла, Ом;

— электрическое сопротивление материала нагревателя при 0 °C, Ом;

R — электрическое сопротивление бетона (бетонной смеси), проводника нагревателя, индуктора, Ом;

,

,

— приведенное сопротивление индукционной системы соответственно полное, активное и реактивное, Ом;

U, — напряжение в сети соответственно при обычном и импульсном прогреве, В;

i — сила тока, А;

f — частота тока, Гц;

— глубина проникновения тока в металл, см;

H — напряженность магнитного поля, А/см;

— относительная магнитная проницаемость металла;

— коэффициент насыщения сечения конструкции металлом;

864 — электрический эквивалент тепла, ккал/кВт x ч;

,

— функции, зависящие от относительной толщины металла;

S — площадь сечения электрода при электропрогреве, м2;

— активная поверхность металла, с которой выделяется индукционное тепло, см2;

— площадь сечения индуктора, см2;

— площадь зазора между индуктором на магнитопроводе и нагреваемым изделием, см2;

— площадь поверхностей, воспринимающих инфракрасное излучение, м2;

,

— площадь, соответственно, опалубленной и открытой поверхностей конструкции, м2;

q — площадь поперечного сечения проводника нагревателя, мм2;

— площадь поперечного сечения нагревателя, занимаемая слоем, равным

при переменном токе, мм2;

— толщина стального листа, см;

— глубина проникновения магнитного поля в проводнике, мм;

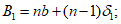

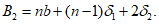

,

— толщина соответственно опалубки и утеплителя, м;

B — толщина (ширина) прогреваемого (обогреваемого) изделия, м;

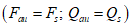

m — коэффициент формы индуктора;

— степень черноты поверхностей;

L — длина прогреваемого (обогреваемого) изделия, м;

l — расстояние между одноименными электродами, м;

— длина электрода, м;

— длина (свободная) нагревателя, м;

a — ширина плоских электродов, м;

— шаг нагревателя, м;

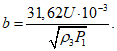

b — расстояние между разнофазными электродами, м;

— коэффициент при электропрогреве, равный 3/2 при трехфазном и 2 при однофазном токе;

,

,

— диаметр соответственно электродного стержня, струны, и рабочей арматуры, м;

,

— диаметр соответственно окружности пучка и эквивалентный расчетный диаметр пучка струн, м;

n — количество струнных электродов в пучке, шт.;

— количество участков бетона при групповом импульсном прогреве, шт.;

N — число витков индукционной обмотки (индуктора), шт.;

,

,

,

— удельная теплоемкость соответственно бетона, деревянной опалубки, стальной арматуры или стальной опалубки, материала утеплителя, ккал/кг x град;

,

,

,

— объемный вес соответственно массы бетона, древесины (сосны), стали и материала утеплителя, кг/м3;

— объем одновременно прогреваемого бетона, м3;

— скорость перемещения инфракрасной установки относительно бетона, м/ч;

— скорость подъема опалубки, м/ч;

— высота конструкции или индуктора, см;

— высота зоны разогрева бетона инфракрасной установкой, м;

— высота зоны изотермического прогрева бетона инфракрасной установкой, м;

— высота инфракрасной установки, м;

— высота подвижных строительных лесов, м;

— модуль открытой поверхности конструкции,

;

П — периметр поперечного сечения проводника, по которому электромагнитная волна проникает в проводник, мм;

— производительность оборудования за период формования изделий, м3/ч;

— сменная производительность, м3/смену;

— мощность потока бетонной смеси при формовании без учета пауз между двумя последовательными операциями, м3/ч;

— периметр сечения конструкции или индуктора, см;

— периметр сечения металла, с поверхности которого происходит выделение тепла, см;

Ц — расход цемента, кг/м3;

,

— удельное тепловыделение цемента соответственно в период подъема температуры и изотермического прогрева, ккал/кг.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В Руководстве рассматриваются вопросы прогрева бетонной смеси, бетонных и железобетонных конструкций и изделий.

Электротермообработка бетона объединяет группу методов, основанных на использовании тепла, получаемого от превращения электрической энергии в тепловую. Это может происходить или непосредственно в материале, когда электрический ток пропускается через бетон, или в различного рода электронагревательных устройствах, от которых тепло подводится к бетону радиационно, кондуктивно или конвективно.

1.2. Электротермообработка бетона применяется с целью ускорения его твердения и быстрого достижения конструкциями и изделиями заданной прочности. В зимних условиях при возведении монолитных конструкций методы электротермообработки предотвращают преждевременное замерзание бетона и при этом обеспечивают его интенсивное твердение при любой отрицательной температуре наружного воздуха.

При летнем бетонировании в районах с сухим и жарким климатом электротермообработка позволяет сократить время ухода за бетоном и исключить преждевременное его обезвоживание, которое имеет место при изготовлении конструкций без термообработки.

Применение методов электротермообработки бетона при изготовлении изделий в заводских условиях и на полигонах дает возможность сократить время выдерживания их в формах и снизить стоимость прогрева, значительно повысить культуру производства и улучшить санитарно-гигиенические условия труда, дает возможность автоматизировать производственные процессы.

Разнообразие методов электротермообработки позволяет в каждом конкретном случае (в зависимости от вида конструкции, ее размеров, конфигурации, характера армирования и т.д.) выбирать наиболее эффективный из них.

Применение электротермообработки для изделий из газобетона и легкого бетона уменьшает влажность изделий, улучшает их теплофизические характеристики и снижает усадочные деформации.

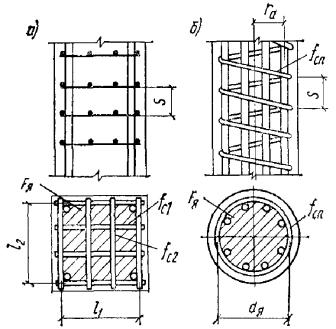

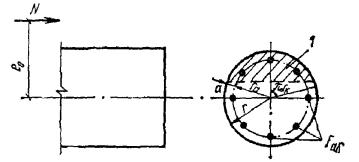

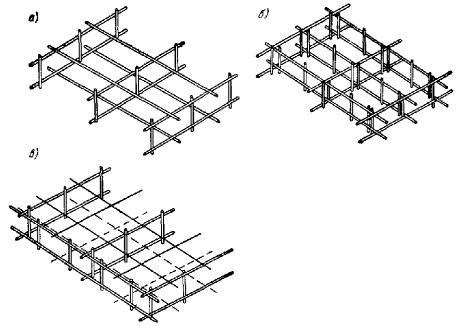

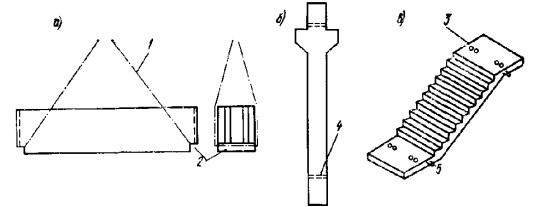

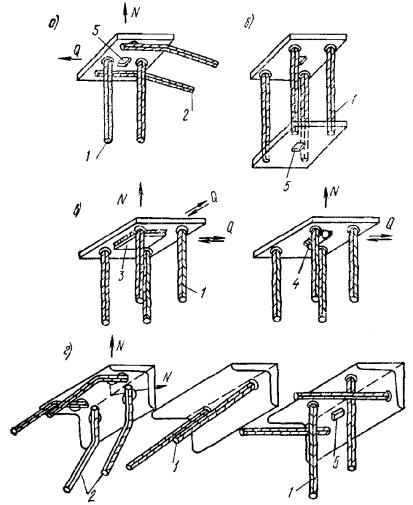

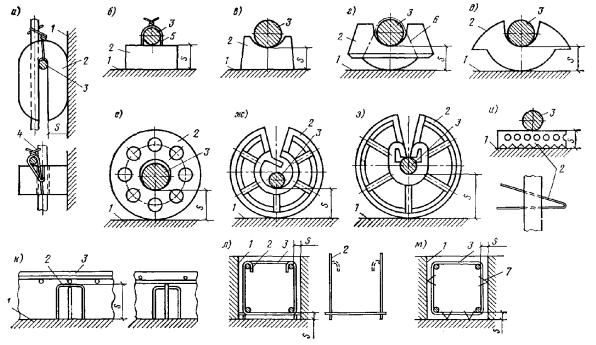

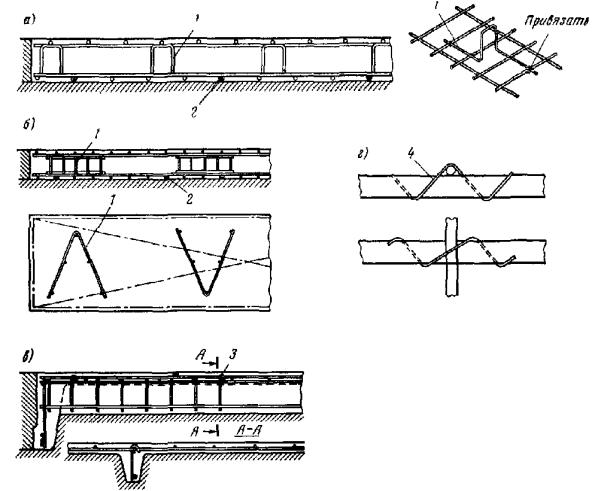

1.3. Методы электротермообработки бетонных и железобетонных конструкций можно классифицировать на три группы: 1) электродный прогрев (собственно электропрогрев); 2) обогрев различными электронагревательными устройствами; 3) нагрев в электромагнитном поле.

Электродный прогрев бетона осуществляется непосредственно в конструкции или до его укладки в опалубку (предварительный электроразогрев) и относится к наиболее эффективным и экономичным видам электротермообработки.

При этом методе представляется возможным поднимать температуру материала до требуемого уровня за любой промежуток времени — от нескольких минут до нескольких часов.

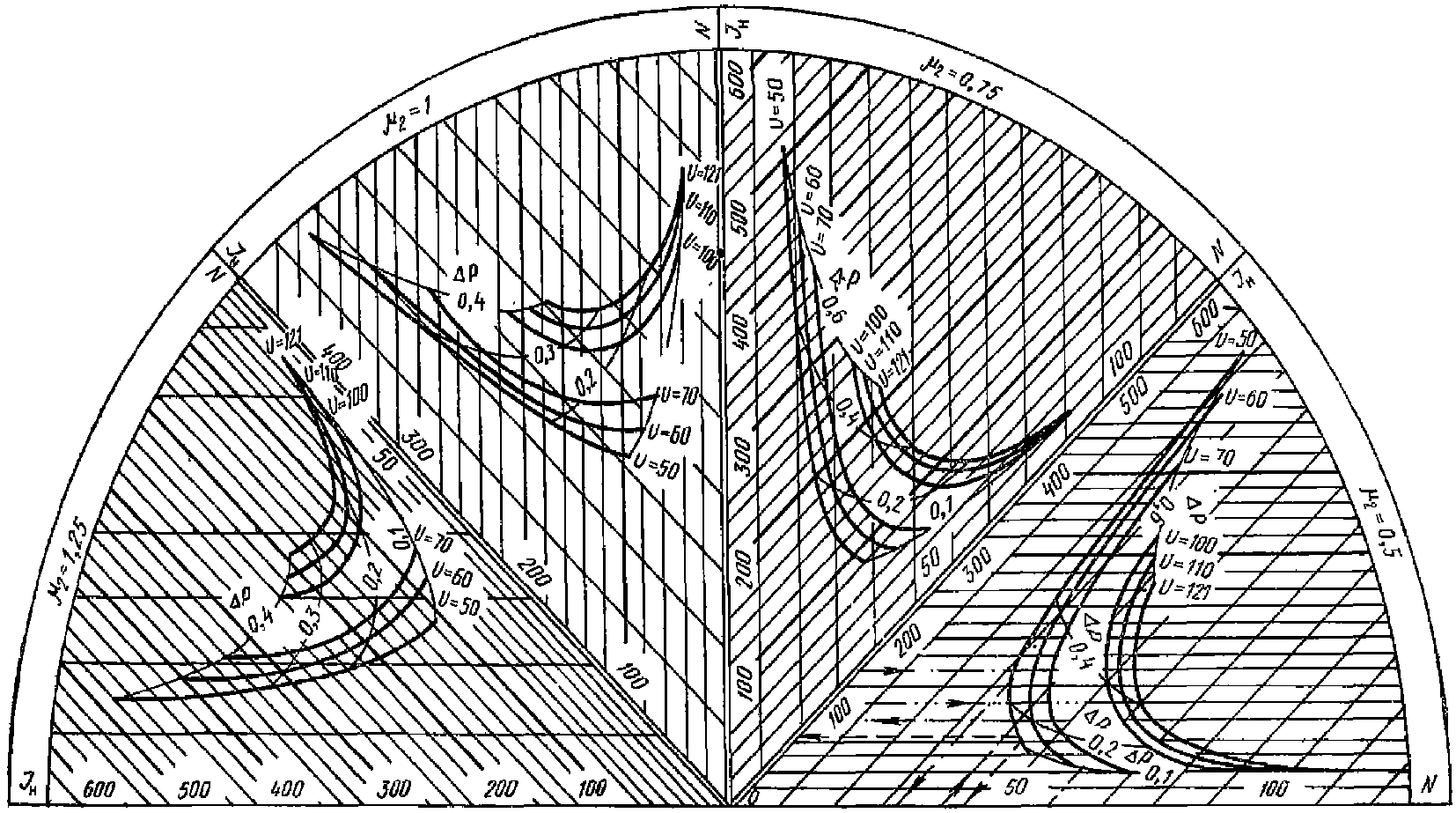

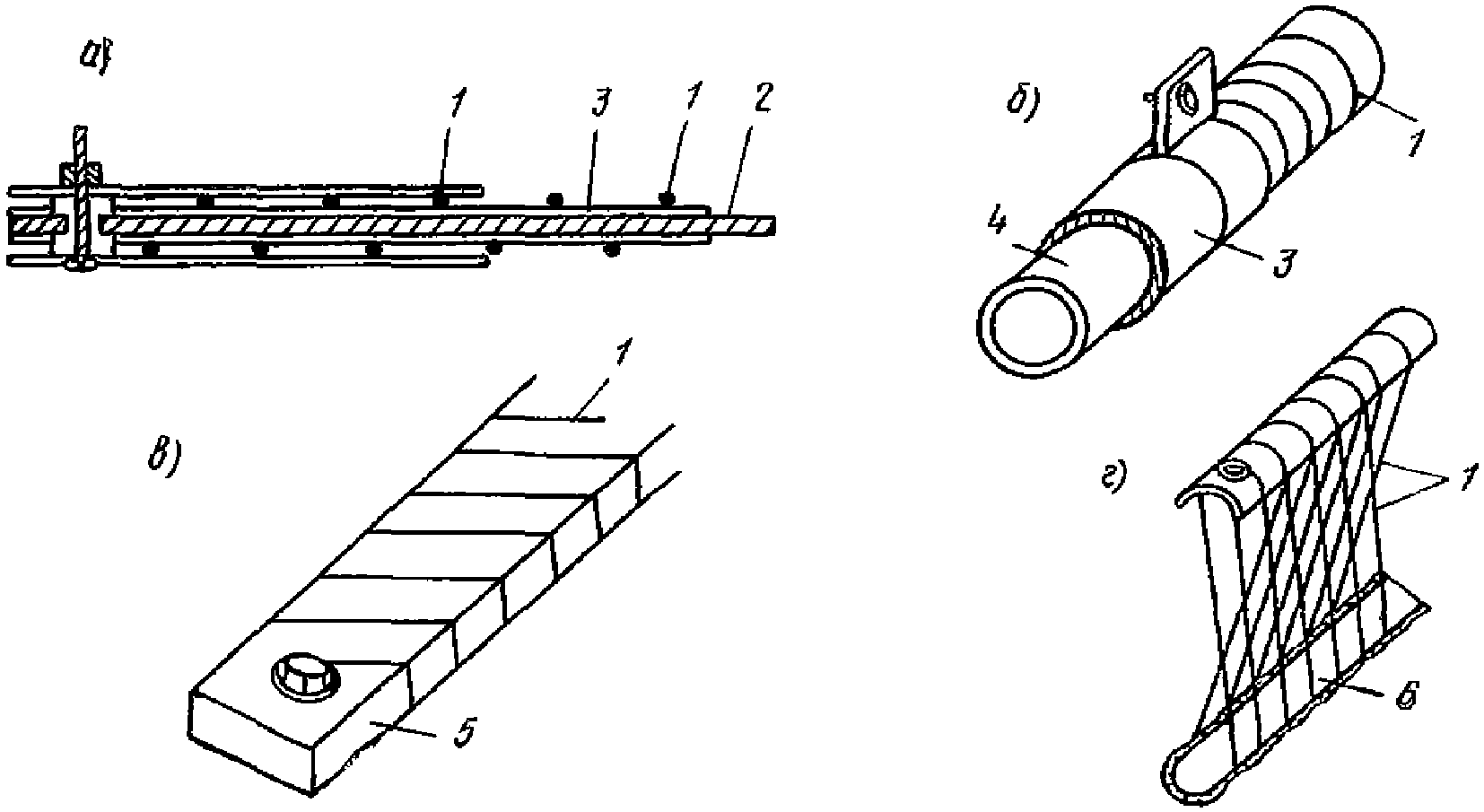

Электрообогрев с помощью электронагревательных устройств осуществляется путем подачи тепла к поверхности бетона от источников превращения электрической энергии в тепловую — нагревателей инфракрасного излучения или низкотемпературных нагревателей (сетчатых, коаксиальных, ТЭНов и др.). Во внутренние слои конструкции тепло передается путем теплопроводности.

Прогрев бетона в электромагнитном поле осуществляется путем передачи тепла от разогревающихся вихревыми токами стальных элементов опалубки, арматуры и закладных частей. Непосредственного воздействия на бетон электромагнитное поле с применяющимися на практике параметрами не оказывает, и во внутренние слои материала тепло передается путем теплопроводности.

Основные методы электротермообработки бетона и области их применения приведены в табл. 1.

Таблица 1

Методы электротермообработки бетона

и рациональные области их применения

───┬────────────────────┬─────────────────────┬─────────┬──────────────────

N │Метод электро- │ Краткая │Ориенти- │ Примечание

п/п│термообработки │ характеристика │ровочный │

│бетона │ и рациональная │расход │

│ │ область применения │электро- │

│ │ │энергии │

│ │ │на 1 м3 │

│ │ │бетона, │

│ │ │кВт x ч │

───┼────────────────────┼─────────────────────┼─────────┼──────────────────

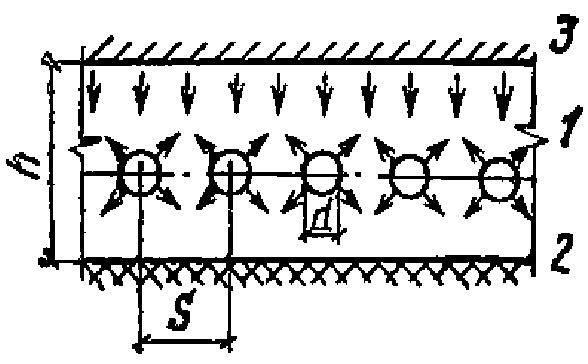

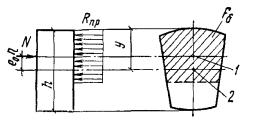

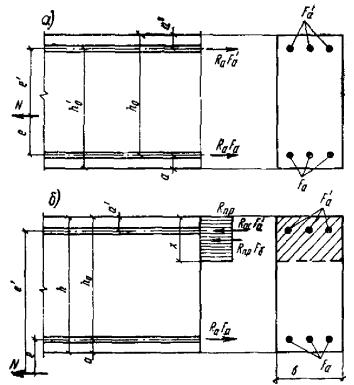

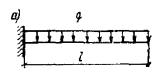

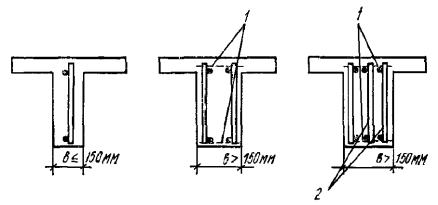

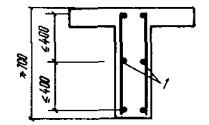

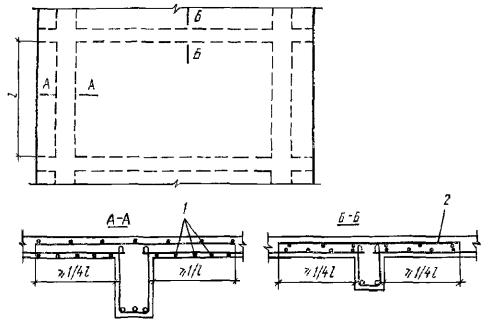

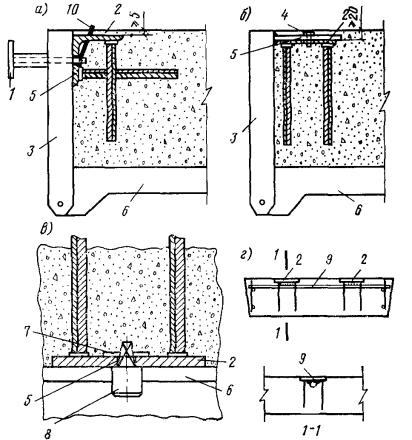

1 │ Электропрогрев: │ Прогрев сборных │80 — 120 │ Режимы прогрева —

│ а) электродный │и монолитных бетонных│ │мягкие. Скорость

│(сквозной) │и малоармированных │ │подъема

│ │железобетонных │ │температуры не

│ │изделий и конструкций│ │должна превышать

│ │путем пропускания │ │20 °C/ч.

│ │тока через всю толщу │ │В качестве

│ │бетона. Применение │ │электродов

│ │наиболее эффективно │ │используются

│ │для ленточных │ │стержни и струны

│ │фундаментов, а также │ │диаметром не менее

│ │колонн, стен │ │6 мм или полосы

│ │и перегородок │ │шириной не менее

│ │толщиной до 50 см, │ │15 мм, выполненные

│ │блоков стен подвалов │ │из листовой стали

│ │ │ │и нашиваемые

│ │ │ │на внутреннюю

│ │ │ │поверхность

│ │ │ │опалубки

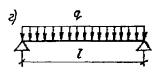

│ б) периферийный │ Прогрев периферийных│80 — 120 │ При прогреве

│ │зон бетона массивных │ │массивных

│ │и средней массивности│ │конструкций

│ │бетонных и железо- │ │необходимо

│ │бетонных сборных │ │поддерживать

│ │изделий и монолитных │ │температуру в

│ │конструкций. │ │периферийных слоях

│ │Применяется в │ │на 5 — 10 °C ниже

│ │качестве │ │или на уровне

│ │одностороннего │ │температуры в

│ │прогрева изделий и │ │ядре. Режимы

│ │конструкций, имеющих │ │прогрева — мягкие.

│ │толщину не более │ │Скорость подъема

│ │20 см, │ │температуры —

│ │и двухстороннего │ │не выше 10 °C/ч.

│ │прогрева при толщине │ │В качестве

│ │изделий и конструкций│ │электродов

│ │более 20 см. К таким │ │применяются

│ │изделиям и │ │стержни, полосы,

│ │конструкциям │ │ленты из сплошного

│ │относятся: ленточные │ │или напыленного

│ │фундаменты, бетонные │ │металла,

│ │подготовки и полы, │ │закрепленные

│ │плоские перекрытия │ │(напыленные)

│ │и доборные элементы, │ │на опалубку или

│ │стены и перегородки │ │на специальные

│ │и т.д. │ │щиты,

│ │ │ │устанавливаемые

│ │ │ │на неопалубленную

│ │ │ │поверхность

│ │ │ │конструкций (при

│ │ │ │прогреве бетона

│ │ │ │в конструкциях

│ │ │ │с большой открытой

│ │ │ │поверхностью)

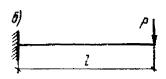

│ в) с использованием│ Прогрев сборных │80 — 120 │ Режимы прогрева —

│в качестве │изделий и монолитных │ │мягкие. Скорость

│электродов арматуры │конструкций, │ │подъема

│ │армированных │ │температуры —

│ │отдельными, │ │не выше 10 °C/ч

│ │не связанными между │ │

│ │собой стержнями, │ │

│ │плоскими каркасами │ │

│ │и пр. │ │

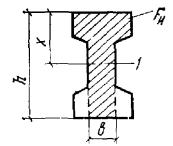

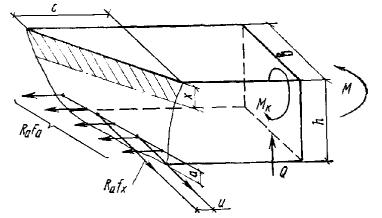

2 │ Электронагрев. │ Нагрев │120 — 150│ Режимы прогрева —

│Нагрев бетона в │железобетонных │ │мягкие. Скорость

│электромагнитном │конструкций линейного│ │подъема

│поле (индукционный) │типа с равномерно │ │температуры —

│ │распределенной по │ │не выше 20 °C/ч.

│ │сечению арматурой │ │Нагрев бетона

│ │путем устройства │ │происходит

│ │индуктора вокруг │ │от нагреваемой

│ │элемента. Применяется│ │в электромагнитном

│ │при прогреве сборных │ │поле арматуры или

│ │изделий и монолитных │ │обогрев бетона

│ │конструкций, таких, │ │от металлической

│ │как: колонны, ригели,│ │формы. Нагревание

│ │балки, прогоны, │ │бетона через

│ │элементы рамных │ │арматуру или

│ │конструкций, стволы │ │обогрев его

│ │труб и силосов, │ │формой производить

│ │коллекторы и опускные│ │по мягким режимам.

│ │колодцы, сваи и │ │Температура

│ │перемычки, а также │ │на контакте

│ │при замоноличивании │ │арматуры или формы

│ │стыков каркасных │ │с бетоном

│ │конструкций │ │не должна

│ │ │ │превышать 80 °C

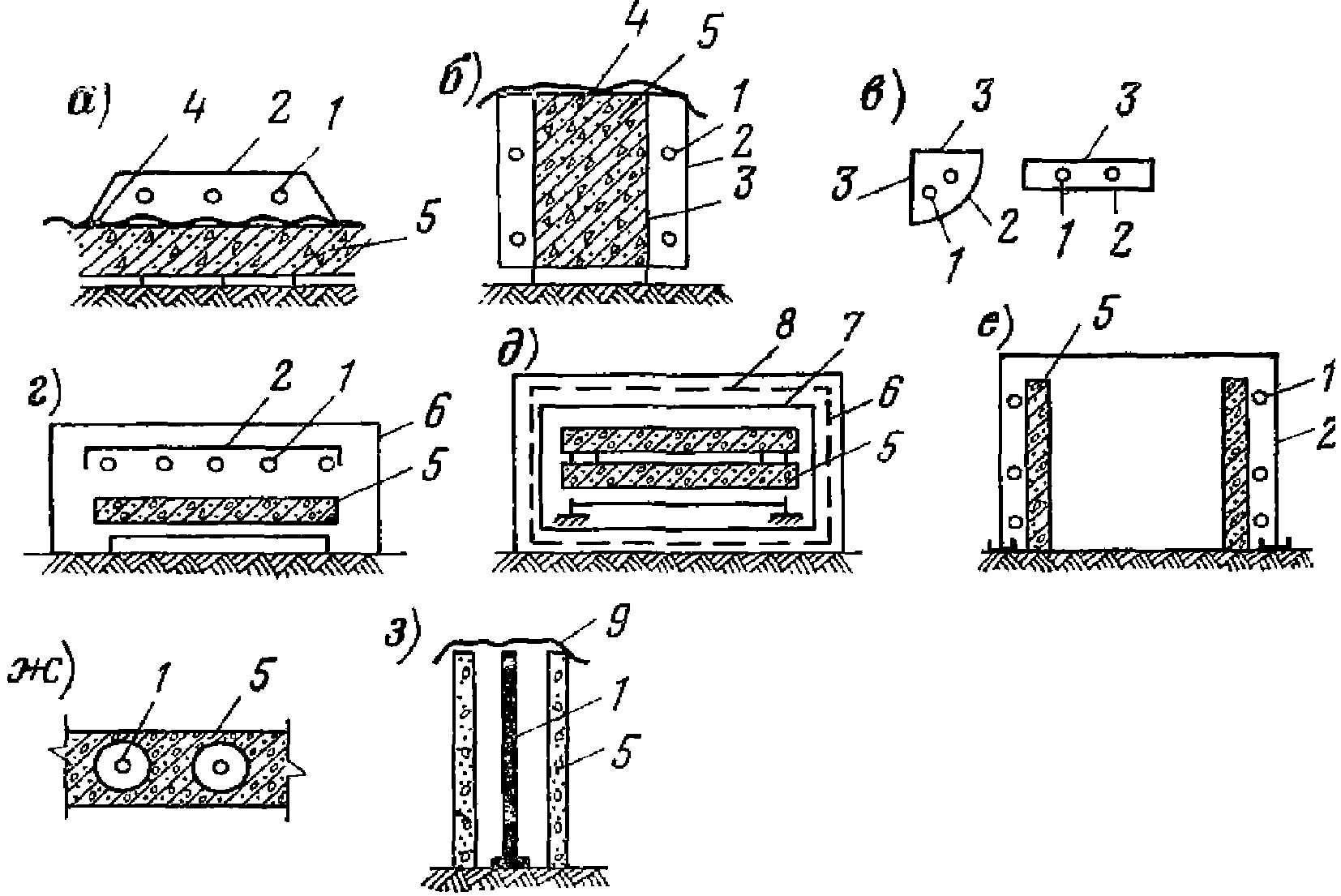

3 │ Электрообогрев: │ Обогрев бетона │120 — 200│ Обогрев

│ а) с помощью │осуществляется │ │осуществляется

│высокотемпературных │по периферийным зонам│ │с обязательной

│нагревателей │изделия или │ │защитой

│инфракрасного │конструкции путем │ │неопалубленных

│излучения │подачи тепла │ │поверхностей

│ │непосредственно на │ │от потерь влаги.

│ │бетон или опалубку. │ │Температура на

│ │Применяется при │ │обогреваемой

│ │возведении монолитных│ │поверхности

│ │конструкций │ │не должна

│ │и изготовлении │ │превышать

│ │сборных изделий │ │80 — 90 °C.

│ │различной │ │В качестве

│ │конфигурации │ │нагревателей

│ │и армированных по │ │используются

│ │любой схеме, а также │ │лампы,

│ │при сушке изделий из │ │трубчатые,

│ │теплоизоляционного │ │спиральные,

│ │бетона и штукатурки │ │проволочные

│ │ │ │и другие

│ │ │ │нагреватели —

│ │ │ │с температурой

│ │ │ │на поверхности

│ │ │ │нагревателя выше

│ │ │ │250 °C

│ б) с помощью │ Обогрев сборных │100 — 160│ Обогрев

│низкотемпературных │изделий и монолитных │ │осуществляется

│электронагревателей │конструкций с помощью│ │по мягким режимам.

│ │вмонтированных │ │Опалубка или маты

│ │жестких │ │с вмонтированными

│ │электронагревателей │ │электронагревате-

│ │в опалубку или │ │лями должны иметь

│ │гибких — в греющие │ │теплоизоляцию с

│ │маты и одеяла. │ │наружной стороны

│ │Применяются │ │для предупреждения

│ │практически для всех │ │больших

│ │видов изделий │ │теплопотерь в

│ │и конструкций │ │окружающую среду.

│ │ │ │В качестве

│ │ │ │нагревателей

│ │ │ │используются:

│ │ │ │а) трубчатые —

│ │ │ │ТЭНы, трубчато-

│ │ │ │стержневые,

│ │ │ │уголково-

│ │ │ │стержневые,

│ │ │ │коаксиальные

│ │ │ │и др.,

│ │ │ │б) плоские —

│ │ │ │сетчатые, пластин-

│ │ │ │чатые и др.,

│ │ │ │в) струнные —

│ │ │ │стальная

│ │ │ │или нихромовая

│ │ │ │проволока и др.

│ │ │ │Эти нагреватели

│ │ │ │имеют температуру

│ │ │ │на поверхности

│ │ │ │ниже 250 °C

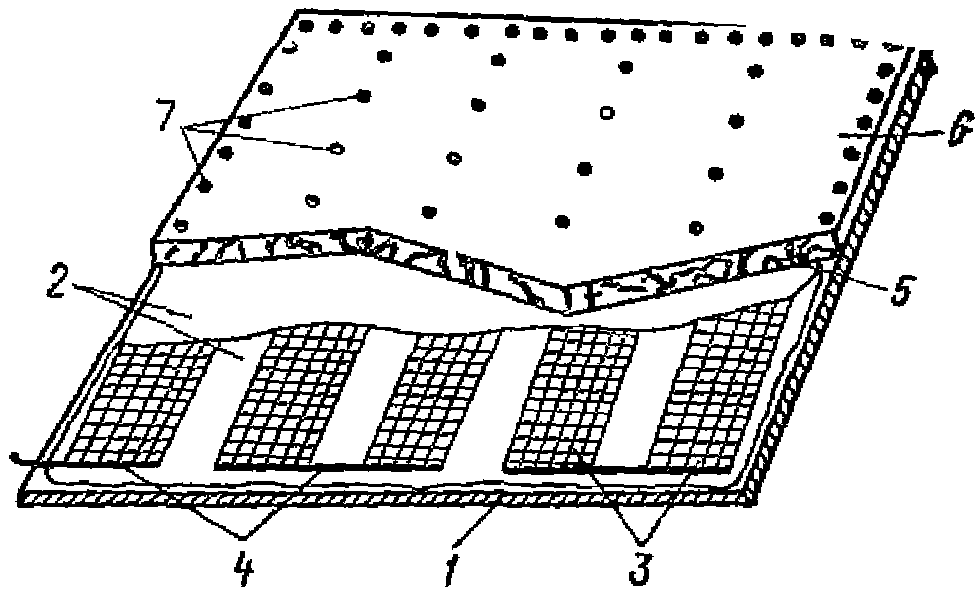

│ в) обогрев │ Обогрев сборных │100 — 180│ Конструкция

│в камерах │железобетонных │ │камеры и индуктора

│с излучающими │изделий в камерах, │ │такова, что

│поверхностями │оборудованных │ │при загрузке

│ │индукторами. │ │ее изделиями

│ │Применяется │ │подвод тепла

│ │преимущественно при │ │к изделиям

│ │изготовлении плит │ │осуществляется

│ │перекрытий и │ │со всех сторон

│ │покрытий, панелей │ │

│ │стен │ │

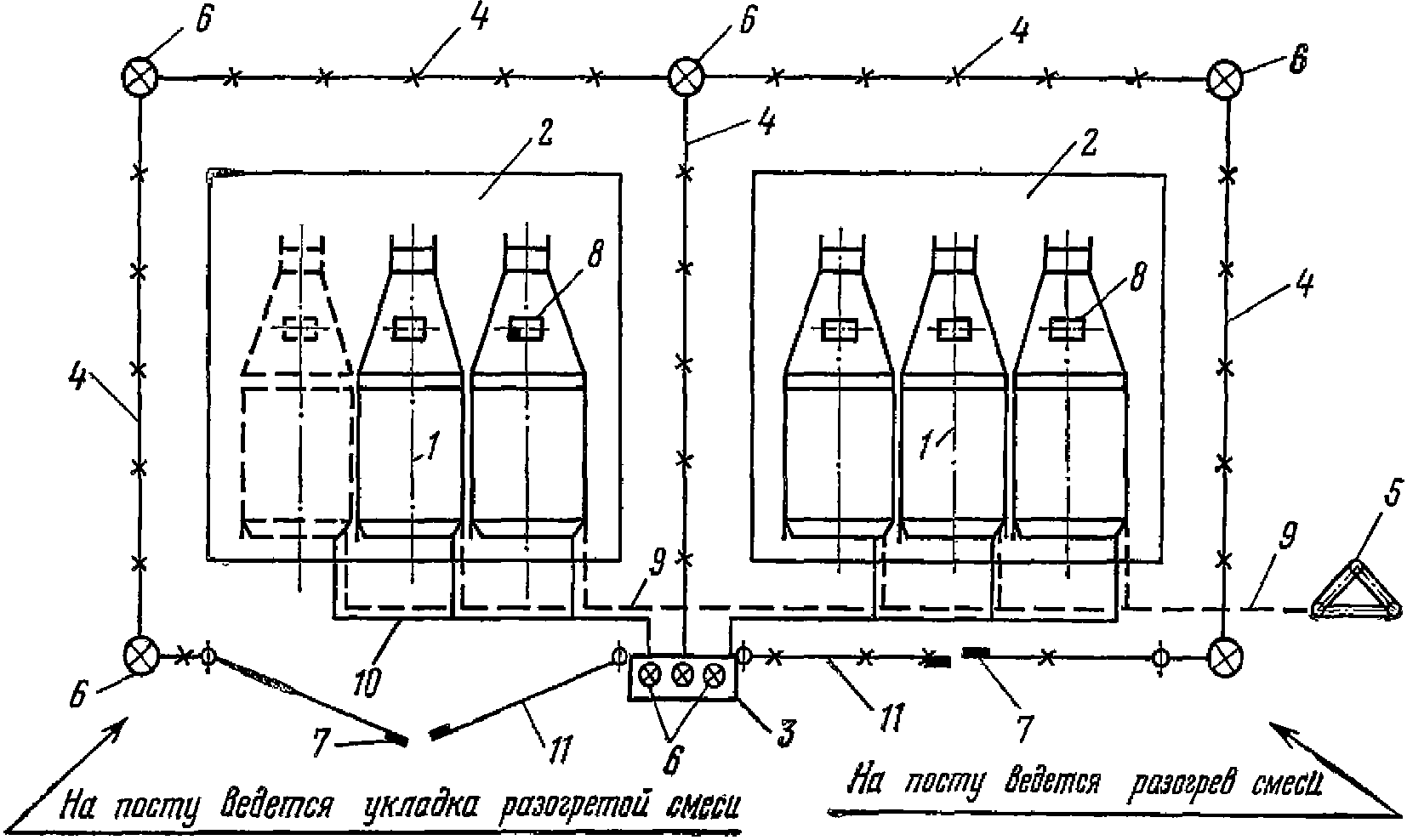

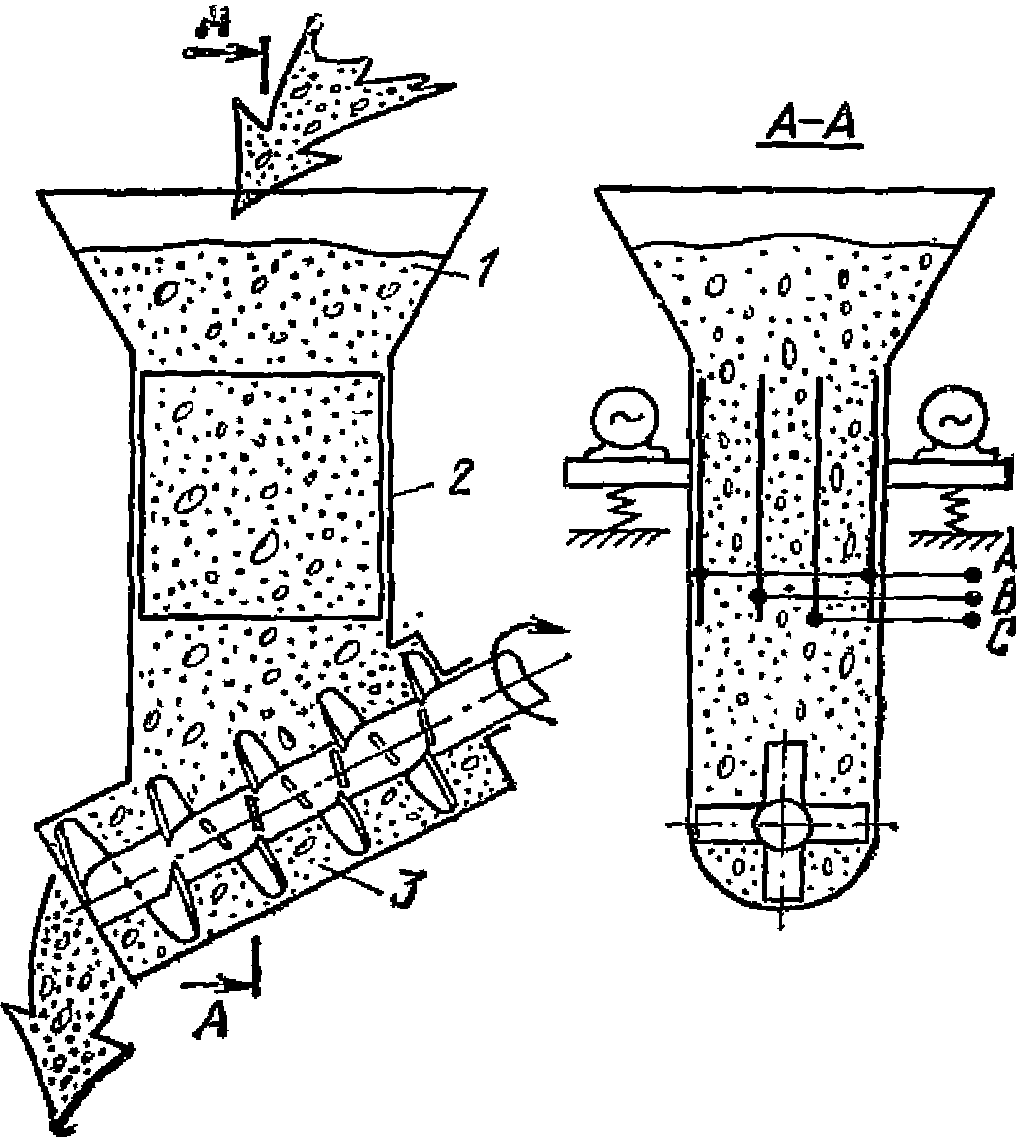

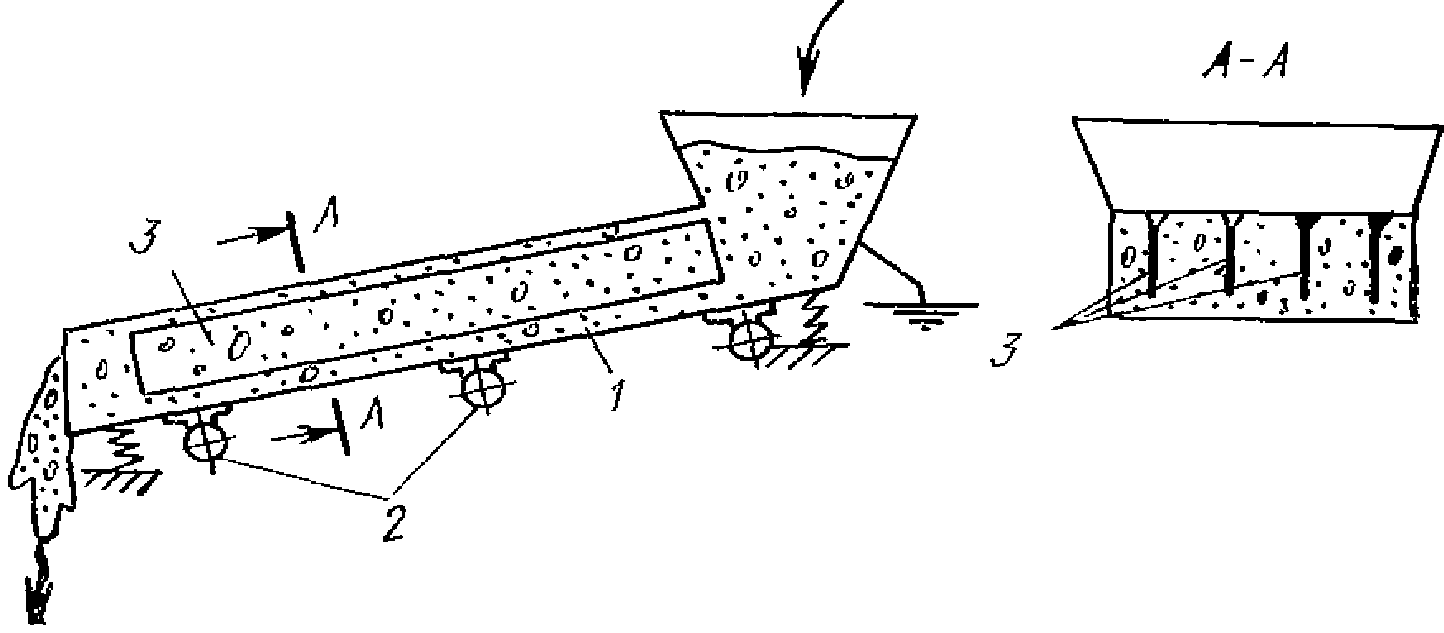

4 │ Электроразогрев: │ Бетонная смесь │50 — 90 │ Для конструкций

│ а) предварительный │быстро разогревается │ │с M = 6 требуемая

│электроразогрев │вне формы, │ │ п

│бетонной смеси │укладывается │ │прочность

│ │и уплотняется в │ │достигается путем

│ │горячем состоянии. │ │термосного

│ │Применяется при │ │выдерживания.

│ │возведении монолитных│ │Для конструкций

│ │бетонных │ │с M = 6 … 12

│ │и железобетонных │ │ п

│ │конструкций │ │необходим

│ │с M <= 12 │ │дополнительный

│ │ п │ │прогрев или

│ │и при изготовлении │ │обогрев бетона

│ │изделий в заводских │ │(что увеличит

│ │условиях │ │расход

│ │ │ │электроэнергии)

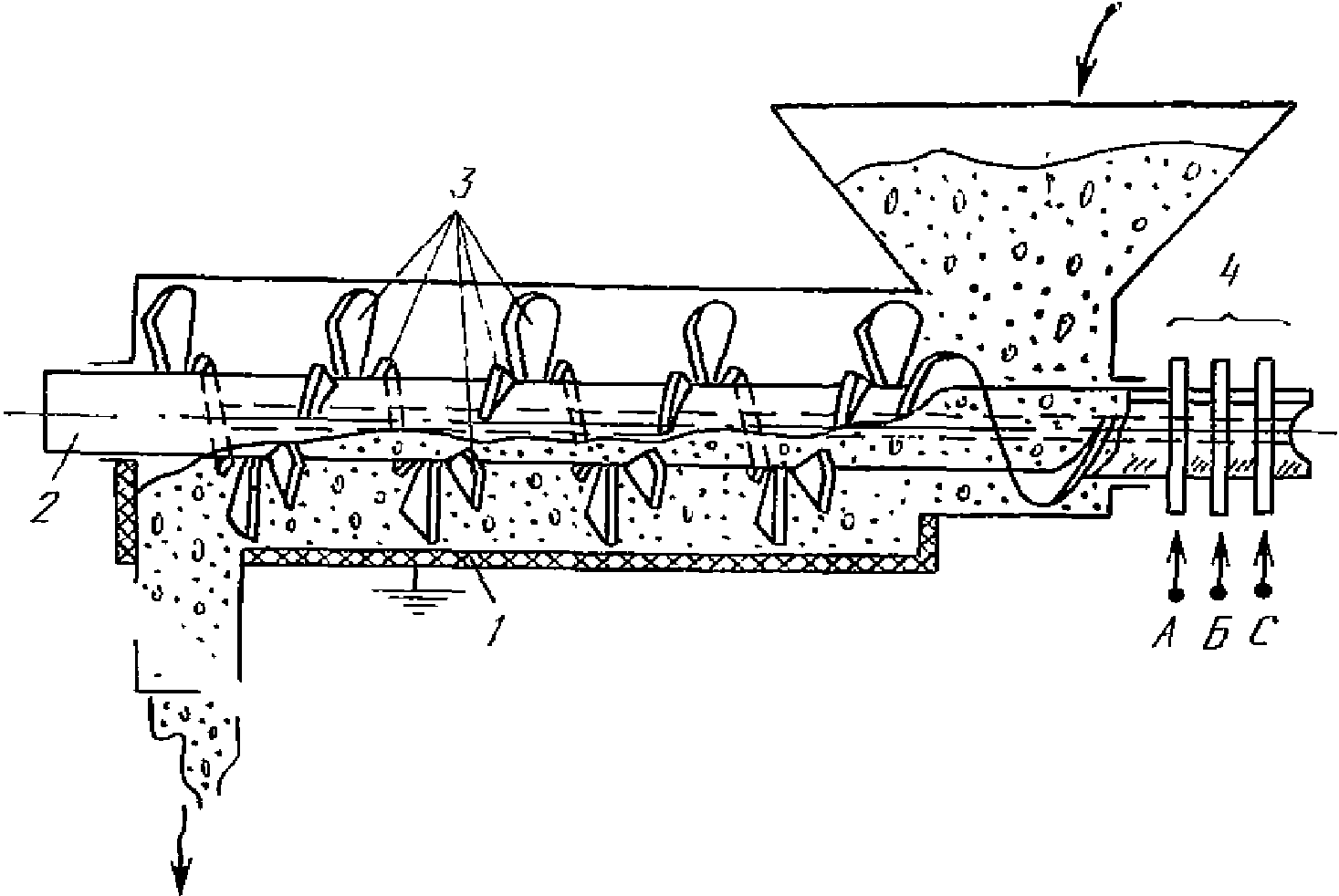

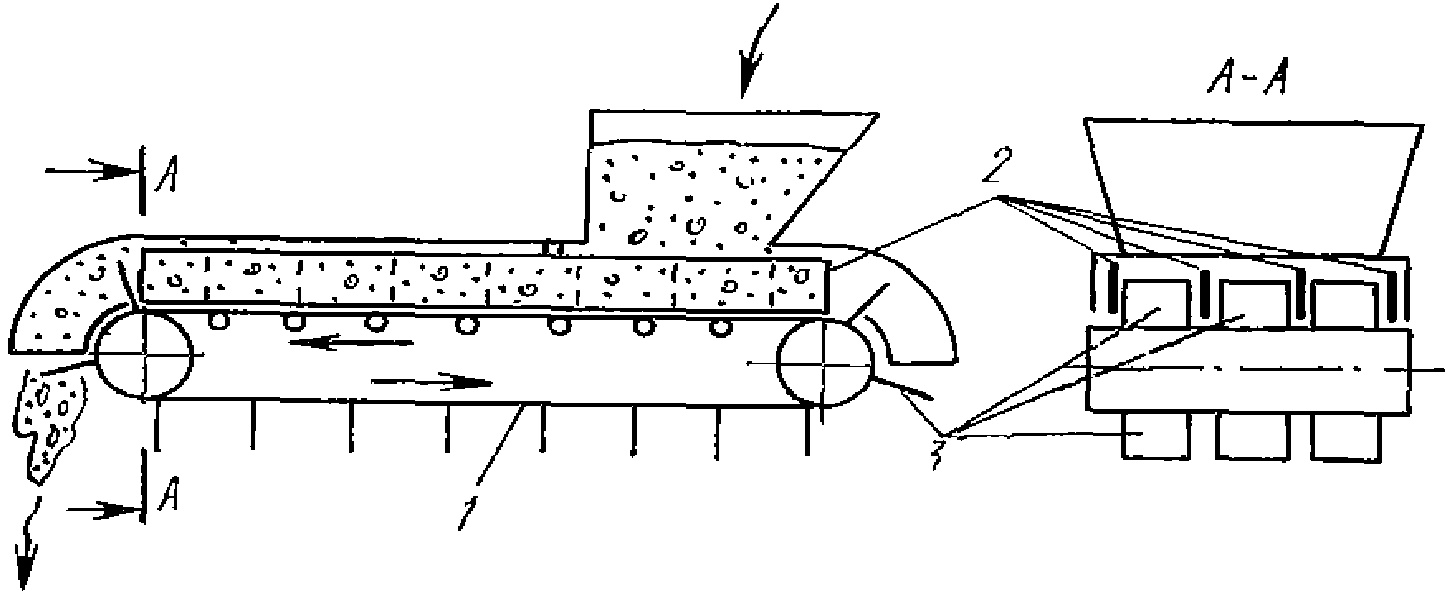

│ б) бетона в форме │ Бетонная смесь │50 — 70 │ То же

│с повторным │в холодном состоянии │ │

│уплотнением │укладывается и │ │

│ │уплотняется в форме, │ │

│ │а затем быстро │ │

│ │разогревается │ │

│ │и повторно │ │

│ │уплотняется. При │ │

│ │изготовлении сборных │ │

│ │и возведении │ │

│ │монолитных бетонных │ │

│ │и малоармированных │ │

│ │железобетонных │ │

│ │конструкций │ │

│ в) смеси в процессе│ При изготовлении │50 — 60 │ Отформованные

│виброформования │тонкостенных │ │изделия

│ │слабоармированных │ │целесообразно

│ │конструкций и │ │сразу же помещать

│ │линейных элементов с │ │в среду

│ │одиночной │ │с повышенной

│ │арматурой │ │температурой

1.4. Интенсификация твердения бетона при применении методов электротермообработки является следствием активизации химических и физико-химических процессов при повышении температуры.

В этом случае образующиеся при твердении бетона фазовый состав новообразований и структура при обеспечении соответствующих температурно-влажностных условий идентичны таковым у пропаренных и твердеющих в нормальных условиях бетонов.

1.5. Электротермообработка обеспечивает получение бетонов с заданными физико-механическими свойствами (прочностью на сжатие и растяжение при изгибе, морозостойкостью, сцеплением с арматурой и др.), существенно не отличающимися от свойств бетона, твердеющего в нормальных условиях.

1.6. Требуемое качество и долговечность бетона в конструкциях, подвергаемых электротермообработке, в значительной степени обусловливается предотвращением больших влагопотерь, которые могут иметь место при неправильно выбранных режимах прогрева и отсутствии пароизоляционных покрытий на неопалубленных поверхностях.

1.7. Электротермообработку бетона необходимо осуществлять таким образом, чтобы исключить или максимально снизить возможность развития в нем деструктивных процессов и обеспечить формирование благоприятного термонапряженного состояния конструкций и изделий.

1.8. Электротермообработка требует от инженерно-технического персонала знания электрофизических и теплофизических процессов, протекающих в бетоне, и высокой культуры обслуживания. Только в этом случае она может быть эффективна и экономична по сравнению с другими методами.

Обслуживающий персонал должен быть обучен и соответствующим образом инструктирован по вопросам соблюдения правил техники безопасности при работе с электрическим током.

1.9. Производство работ по электротермообработке бетона должно осуществляться в соответствии с разработанным проектом, в котором содержатся: указания по установке электродов или электронагревательных элементов и по выбору необходимого электрооборудования; схемы подводки электропитания, подключения электродов или электронагревателей и установки контрольно-измерительной аппаратуры, данные по электрическим параметрам прогрева, режимам выдерживания и остывания конструкций, характеру паро- и теплоизоляции.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ БЕТОНА,

ПОДВЕРГАЕМОГО ЭЛЕКТРОТЕРМООБРАБОТКЕ

2.1. Основное требование, которым следует руководствоваться при выборе вяжущих для бетонов, подвергаемых электротермообработке, является получение бетонов возможно более высокой относительной прочности при малой продолжительности прогрева. В качестве таковых могут быть: портландцемент, быстротвердеющий портландцемент и шлакопортландцемент, отвечающие требованиям СНиП I-В.2-69, ГОСТ 10178-62 и соответствующих технических условий.

2.2. Портландцементы рекомендуется применять алитовые с содержанием трехкальциевого алюмината не более 10%. Допускается применение портландцементов с более высоким содержанием

, но только после обязательной проверки оптимальных режимов прогрева в лабораторных условиях.

2.3. Быстротвердеющие (БТЦ) и особобыстротвердеющие (ОБТЦ) портландцементы рекомендуется применять в бетонах, подвергаемых электротермообработке, и в первую очередь укладываемых в зимнее время в монолитные железобетонные конструкции.

2.4. Пуццолановые портландцементы следует использовать только в тех случаях, когда это диктуется условиями службы конструкции или агрессивностью среды.

2.5. Пластифицированные, гидрофобные и сульфатостойкие портландцементы допускается применять в бетонах, подвергаемых электротермообработке, после предварительной проверки нарастания их прочности при принятых режимах прогрева. Максимальная температура прогрева бетонов на пластифицированных и гидрофобных цементах, а также с добавками пластификаторов, вводимыми при приготовлении смеси, должна устанавливаться опытным путем построечной или заводской лабораторией.

2.6. Для бетонов, подвергаемых предварительному электроразогреву или форсированному электроразогреву в форме с повторным уплотнением бетонной смеси, рекомендуется применять цементы с содержанием не более 6%. При этом независимо от содержания

в цементе следует обязательно производить предварительную лабораторную проверку потери подвижности бетонных смесей при достижении заданной температуры разогрева.

2.7. Допускаемые температуры прогрева бетонов в конструкциях определяются их массивностью и видом применяемого цемента. Выбор температуры прогрева должен осуществляться в соответствии с требованиями СНиП III-В.1-70, п. 5.26 (табл. 13) и настоящего Руководства.

2.8. Для сокращения продолжительности прогрева, улучшения электропроводности бетонных смесей и получения повышенной прочности, приобретаемой бетоном сразу после прогрева, рекомендуется применение химических добавок: хлористого кальция (ГОСТ 450-70), хлористого натрия (ГОСТ 13830-68 и 4233-66), нитрита натрия (ГОСТ 6194-69), хлорного железа (ГОСТ 11159-65).

2.9. Величина добавки хлористых солей для неармированных конструкций не должна превышать 3% веса цемента. Для армированных железобетонных конструкций добавка хлористых солей при электротермообработке допускается не более 2% при соблюдении следующих условий: конструкции в период эксплуатации должны находиться в условиях нормальной влажности, толщина защитного слоя арматуры должна быть не менее 15 мм, несущая арматура должна располагаться в плотном бетоне.

2.10. Величина добавок нитрита натрия независимо от армирования и назначения арматуры не должна превышать 3% веса цемента.

2.11. В бетоны, подвергаемые электротермообработке, допускается введение других видов добавок (воздухововлекающих, пластифицирующих) в количествах, разрешаемых действующими инструктивными документами, если они обеспечивают требуемую прочность прогретого бетона.

2.12. Крупный и мелкий заполнители, применяемые в бетонах, подвергаемых электротермообработке, должны удовлетворять требованиям СНиП I-В.1-62, ГОСТ 8736-67, 9759-71, 10268-70, 9758-69 и соответствующих технических условий.

2.13. Расчет и подбор составов бетонных смесей, подвергаемых электротермообработке, осуществляется проверенными на практике способами, обеспечивающими получение заданной прочности в требуемые сроки при наименьшем расходе вяжущего.

2.14. Основные положения технологии бетона, твердеющего в нормальных условиях, остаются в силе для бетонов, подвергаемых электротермообработке, а некоторые особенности, связанные с электропрогревом или обогревом, оговорены в соответствующих разделах настоящего Руководства.

3. РЕЖИМЫ ЭЛЕКТРОТЕРМООБРАБОТКИ И ТРЕБУЕМАЯ МОЩНОСТЬ

3.1. Электротермообработка бетона более эффективна до достижения им прочности 50 — 70% от . При этом для получения сразу после прогрева 70% прочности рекомендуются следующие мероприятия: применять бетонные смеси с В/Ц до 0,5; приготавливать бетон на высокоактивных или быстротвердеющих цементах; вводить в бетонную смесь добавки — ускорители твердения.

Для получения сразу после прогрева 100% прочности бетона обычно требуется увеличить расход цемента или удлинить изотермический прогрев (например, для бетонов на шлакопортландцементе).

3.2. Режим электротермообработки выбирается с учетом обеспечения требуемой прочности бетона в зависимости от вида и активности цемента, состава бетона, типа прогреваемой конструкции и других факторов.

При одинаковой температуре изотермического прогрева длительность прогрева бетона на шлакопортландцементе должна быть увеличена по сравнению с длительностью прогрева бетона на портландцементе. Поэтому для сокращения общего срока прогрева бетона на шлакопортландцементе рекомендуется повышать температуру его изотермического прогрева до 90 — 95 °C.

3.3. Для снижения расхода электроэнергии необходимо стремиться к получению требуемой прочности бетона в наиболее короткие сроки прогрева. С этой целью следует применять максимально допустимые температуры, сокращать длительность активного прогрева за счет учета нарастания прочности бетона при остывании, использовать быстротвердеющие цементы, а также применять в комплексе другие способы ускорения твердения бетона.

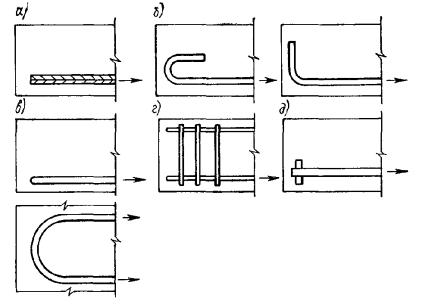

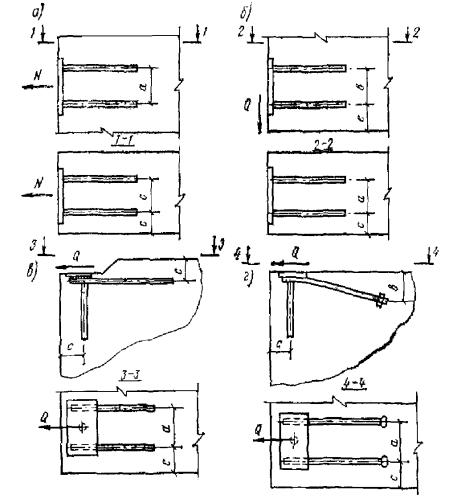

3.4. В зависимости от ряда факторов и применяемых способов электротермообработки прогрев может производиться по различным режимам:

а) подъем температуры и изотермическое выдерживание. Требуемая прочность бетона при таком режиме должна быть достигнута к моменту окончания изотермического прогрева, а прирост прочности за время остывания не учитывается. Этот режим рекомендуется применять при электропрогреве конструкций с модулем поверхности <*> 12 и выше;

б) подъем температуры, изотермический прогрев и остывание. При таком режиме необходимую прочность бетон приобретает к концу остывания. Этот режим целесообразно применять для электропрогрева конструкций с

в) подъем температуры и остывание. В данном случае заданная прочность обеспечивается к концу остывания. Этот режим рекомендуется применять для конструкций с

г) ступенчатый режим, когда нагрев производится сначала, например, до 50 °C и поддерживается на этом уровне в течение 1 — 3 ч, а затем может быть произведен более быстрый подъем температуры до максимально допустимой для данной конструкции и выдерживание при ней до приобретения бетоном требуемой прочности. Этот режим рекомендуется применять при прогреве монолитных конструкций с

д) изотермический прогрев и остывание. При этом режиме необходимую прочность бетон приобретает к концу остывания. Указанный режим применяется при возведении монолитных конструкций с

), выдерживаемых в пакетах, термоформах или камерах с использованием предварительно разогретых электрическим током бетонных смесей, а также при форсированном разогреве уложенного в форму или опалубку бетона с повторным уплотнением его в горячем состоянии;

е) саморегулирующийся режим, при котором напряжение в цепи остается постоянным на протяжении всего цикла термообработки, т.е. прогрев осуществляется на одной ступени напряжения трансформатора. Этот режим рекомендуется применять при прогреве конструкций с более 8;

ж) импульсный режим, осуществляемый периодическим включением-отключением напряжения, подаваемого на электроды или нагревательные элементы.

———————————

<*> Модулем поверхности называется отношение площади поверхности конструкции (м2) к ее объему (м3).

3.5. По саморегулирующемуся режиму изменение температуры в теле конструкции или изделия соответствует по своему характеру изменению электропроводности бетона в процессе его твердения. Характерным для этого режима является то, что каждой скорости подъема температуры бетона конкретной конструкции соответствует определенная и свойственная только данной скорости нагрева максимальная температура.

3.6. При прогреве по импульсному режиму тепловая энергия подается не постоянно, а отдельными импульсами, чередующимися с паузами. В период пауз вследствие теплопроводности бетона происходит перераспределение тепла по сечению конструкции, что обеспечивает более равномерное температурное поле. Подача напряжения импульсами продолжается и в период изотермического выдерживания. В этом случае длительность импульса сокращается, а период пауз увеличивается по сравнению с ними в стадии разогрева.

Продолжительность импульсов и пауз зависит от заданной скорости разогрева, температуры изотермического прогрева, модуля поверхности конструкции, подводимого напряжения и т.п. и должна устанавливаться опытным путем.

3.7. Саморегулирующийся и импульсный режимы прогрева рекомендуется применять при отсутствии на заводе или стройке специальных трансформаторов необходимой мощности с плавным или ступенчатым регулированием напряжения.

3.8. Положительное влияние на качество бетона, подвергаемого электротермообработке, оказывает предварительное выдерживание его до начала прогрева в течение 2 — 6 ч при нормальной или низкой положительной температуре до +5 °C.

При скоростях нагрева до 8 °C/ч предварительное выдерживание бетона можно не осуществлять.

С увеличением скорости подъема температуры вследствие различия коэффициента линейного и объемного расширения отдельных компонентов бетона значительно возрастают общие деформации (особенно расширения) материала, свидетельствующие о возникновении в нем структурных нарушений и ухудшении его свойств.

Чтобы избежать появления дефектов в структуре, рекомендуется осуществлять нагрев бетона с замедленным или ступенчатым подъемом температуры.

3.9. В монолитных конструкциях при равномерном нагреве бетона скорость подъема температуры не должна превышать:

15 °C/ч для каркасных и тонкостенных конструкций с

10 °C/ч для конструкций с

8 °C/ч для конструкций с

3.10. При ступенчатом режиме нагрева начальная скорость подъема температуры не должна превышать 20 °C/ч, а последующая — не более 30 °C/ч.

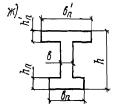

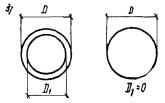

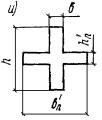

3.11. При производстве сборных бетонных и железобетонных изделий скорость равномерного нагрева при всех методах электротермообработки, за исключением форсированного электроразогрева, должна назначаться в соответствии с данными табл. 2.

Таблица 2

Максимально допустимые скорости разогрева

сборных изделий в открытых формах

──────────────────────────────────────────────────────────────┬────────────

Тип изделий │ Скорость

│ подъема

│температуры,

│ °C/ч

──────────────────────────────────────────────────────────────┼────────────

Неармированные блоки для фундаментов и стен │ 20

Армированные блоки для фундаментов и стен, колонны, сваи │ 15

и балки прямоугольного сечения │

Массивные сборные фундаменты сложного очертания │ 15

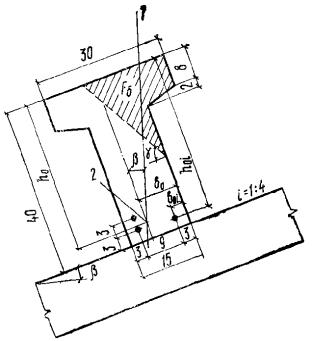

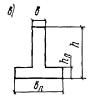

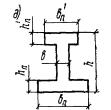

Колонны и балки таврового и двутаврового сечения │ 10

Плоские плиты │ 10

В случае изготовления изделий в закрытых формах или кассетных установках скорость нагрева может быть повышена до 30 °C/ч.

3.12. Электротермообработка предварительно-напряженных железобетонных конструкций должна осуществляться только по ступенчатым режимам (п. 3.4 «г») во избежание нарушения сцепления бетона с арматурой и возможных значительных потерь предварительного напряжения арматуры.

3.13. Изотермический прогрев должен производиться по возможности при максимально допустимой температуре, которая для монолитных конструкций должна назначаться в соответствии с данными табл. 3.

Таблица 3

Максимально допустимые температуры электропрогрева

бетона в монолитных конструкциях

───────────────────────────────────────┬─────────┬─────────────────────────

Вид цемента │ Марка │ Температура (°C)

│ цемента │ при модуле поверхности

│ │ -1

│ │ конструкции, м

│ ├────────────┬────────────

│ │ до 6 │ свыше 6

───────────────────────────────────────┼─────────┼────────────┼────────────

Шлакопортландцемент и портландцемент │300 — 400│ 80 │ 90

Быстротвердеющий портландцемент │400 — 500│ 60 │ 70

Максимальная температура изотермического прогрева бетона в конструкциях с (блоки гидротехнических сооружений, фундаменты под оборудование и др.) назначается с учетом формирования такого температурного поля, которое обеспечивало бы благоприятное термонапряженное состояние конструкции в процессе всего твердения. Это достигается любыми средствами, обеспечивающими поддержание по сечению массива одинаковой температуры.

3.14. Поддержание температуры бетона в процессе прогрева на заданном уровне осуществляется одним из следующих способов:

а) изменением величины напряжения, подводимого к электродам, индукторам или нагревательным элементам;

б) периодическим включением и отключением напряжения;

в) отключением и включением отдельных электродов, групп электродов, нагревательных элементов или индукторов.

3.15. При электротермообработке сборных железобетонных конструкций максимальную температуру изотермического прогрева рекомендуется принимать: для бетонов на портландцементе и быстротвердеющем портландцементе — 80 °C; для бетонов на шлакопортландцементе — 90 °C.

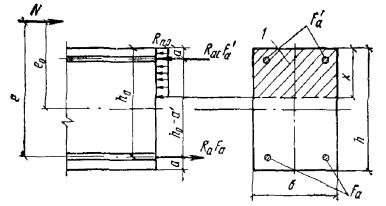

3.16. Максимальная температура электротермообработки железобетонных конструкций с предварительно-напряженной арматурой должна назначаться с учетом возможных потерь предварительного напряжения арматуры. Потери напряжения прямо пропорциональны разности температур прогреваемого бетона и арматуры и упоров

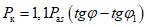

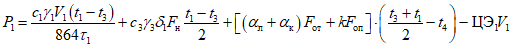

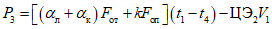

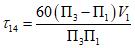

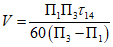

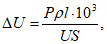

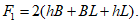

, воспринимающих усилия натяжения арматуры, и могут быть определены по формуле

Если в прогреваемой конструкции предварительное напряжение арматуры из твердых сталей меньше 0,65 нормативного расчетного сопротивления, а из мягких сталей — менее 0,9, то при натяжении арматуры рекомендуется компенсировать возникающие при прогреве потери напряжения дополнительным натяжением, величину которого следует определять по формуле (1).

При невозможности производства дополнительного натяжения арматуры максимальную температуру прогрева следует принимать не выше 80 °C, а потери напряжения арматуры при прогреве следует учитывать при расчете конструкции.

3.17. Электротермообработка монолитных каркасных и рамных конструкций с жесткой заделкой узловых сопряжений во избежание возникновения больших температурных напряжений и появления трещин должна производиться, как правило, при температуре изотермического прогрева бетона не выше 40 °C.

3.18. Прочность бетона к моменту распалубливания и загружения монолитных конструкций, как правило, задается проектом и должна удовлетворять требованиям, указанным в табл. 4.

Таблица 4

Требуемая прочность бетона при распалубливании

(в % от проектной) в зависимости от степени

загружения конструкции

────────────────────────────────────────────────┬──────────────────────────

Вид (тип) конструкции │ Прочность бетона

│ при загрузке конструкции

│ (в % от нормативной)

├─────────────┬────────────

│ свыше 70 │ 70 и менее

────────────────────────────────────────────────┼─────────────┼────────────

Конструкции с напрягаемой арматурой │ 100 │ 80

Конструкции, находящиеся в вечномерзлом грунте, │ 100 │ 80

и колонны │ │

Несущие конструкции пролетом от 6 м и более │ 100 │ 80

Несущие конструкции пролетом до 6 м │ 100 │ 70

Плиты пролетом до 3 м │ 100 │ 70

Для конструкций, подвергаемых сразу после окончания тепловой обработки бетона многократному попеременному замораживанию и оттаиванию или действию расчетного давления воды, газа и пр., прочность бетона к моменту распалубливания или загружения проектной нагрузкой должна равняться 100% проектной.

3.19. Отпускная прочность бетона сборных изделий зависит от их назначения, климатических условий района строительства, времени года, сроков монтажа и загрузки. Ориентировочно она должна назначаться по данным «Руководства по тепловой обработке бетонных и железобетонных изделий». М., Стройиздат, 1974.

Прочность бетона сразу после электротермообработки может быть меньше указанной в Руководстве, но не менее 50% проектной. Дальнейшее нарастание прочности бетона до отпускной может происходить на теплом складе или в цехе.

3.20. При электротермообработке предварительно-напряженных железобетонных конструкций прочность бетона к моменту отпуска арматуры должна быть не менее 70% проектной, но не менее 210 кгс/см2 при использовании высокопрочной проволоки в обычных бетонах и не менее 150 кгс/см2 при применении легких бетонов.

3.21. При электропрогреве изделий в кассетах в качестве ориентировочного можно принять режим: подъем температуры до 90 °C со скоростью 30 °C/ч; термосное остывание (при отключенном напряжении) в течение 3 — 5 ч. Корректировка режима должна осуществляться заводской лабораторией.

3.22. Для обеспечения равной прочности бетона во всех частях прогреваемой конструкции и снижения температурных напряжений необходимо стремиться к снижению температурных перепадов в различных сечениях конструкции в процессе всей тепловой обработки. Для этой цели необходимо предусматривать теплоизоляцию прогреваемых изделий и конструкций, особенно отдельных их частей, подвергаемых быстрому охлаждению.

3.23. Во избежание пересушивания бетона (прежде всего поверхностных слоев) и связанного с этим ухудшения его свойств неопалубленные поверхности конструкций и изделий в процессе электротермообработки необходимо защищать от испарения воды. Это можно осуществить путем тщательного укрытия их пароизоляционными материалами (полимерная пленка, прорезиненная ткань, рубероид и др.) с устройством поверх него в случае необходимости теплоизоляции.

3.24. Интенсивность остывания монолитных конструкций по окончании электротермообработки должна соответствовать требованиям СНиП III-В.1-70 и приниматься по табл. 5.

Таблица 5

Допустимая скорость остывания конструкций

──────────────────────────────────────────────────┬────────────┬───────────

Тип бетонируемой конструкции │ Модуль │Допустимая

│поверхности │ скорость

│конструкции,│остывания,

│ -1 │ °C/ч

│ м │

──────────────────────────────────────────────────┼────────────┼───────────

Бетонные, слабоармированные │ 15 — 10 │ 12

То же │ 9 — 6 │ 5

» │ 5 — 3 │ 2 — 3

Железобетонные средне- и сильноармированные │ 8 — 15 │Не более 15

3.25. Для обеспечения одинаковых условий остывания различных по толщине частей конструкции тонкие элементы, углы и выступающие части, остывающие быстрее основной конструкции, должны дополнительно утепляться.

Размеры участка с усиленным утеплением должны предусматриваться проектом производства работ.

3.26. Длительность остывания конструкций после прогрева рекомендуется определять по формуле Б.Г. Скрамтаева, уточненной С.А. Мироновым (Приложение 1), с учетом расхода тепла на нагрев опалубки, арматуры и утеплителя.

Твердение цемента (бетона) является экзотермическим процессом и сопровождается выделением тепла, величину которого особенно следует учитывать при расчете длительности остывания конструкций и принимать по данным табл. 38 Приложения 1.

В случае, если требуемая скорость и продолжительность остывания расчетом не подтверждаются, необходимо дополнительно утеплить конструкцию или регулировать остывание посредством периодического включения электрического тока.

3.27. Тепловыделение необходимо учитывать как при расчете электропрогрева монолитных конструкций, возводимых в зимних условиях, так и сборных изделий, изготавливаемых на заводах. Это позволит снизить расход электроэнергии, повысить эффективность термообработки. Методика и пример расчета тепловыделений изложены в Приложении 1.

3.28. При электротермообработке конструкций зимой в условиях строительной площадки теплозащита и опалубка могут быть сняты не ранее того момента, когда температура бетона в наружных слоях конструкции достигнет 5 °C, и не позже чем слои остынут до 0 °C. Нельзя допускать примерзания опалубки и теплозащиты к бетону.

Для предотвращения появления трещин в конструкциях перепад температур между открытой поверхностью бетона и наружным воздухом не должен превышать:

а) 20 °C для монолитных конструкций с модулем поверхности до 5;

б) 30 °C для монолитных конструкций с модулем поверхности 5 и выше;

в) 40 °C для неармированных и слабоармированных сборных изделий;

г) 50 °C для железобетонных сборных изделий, армированных пространственным каркасом или двойной сеткой.

В случае невозможности соблюдения указанных условий поверхности конструкций и изделий после распалубливания должны быть укрыты (брезентом, толем, щитами и т.п.). Сборные изделия после прогрева рекомендуется укладывать штабелями и укрывать.

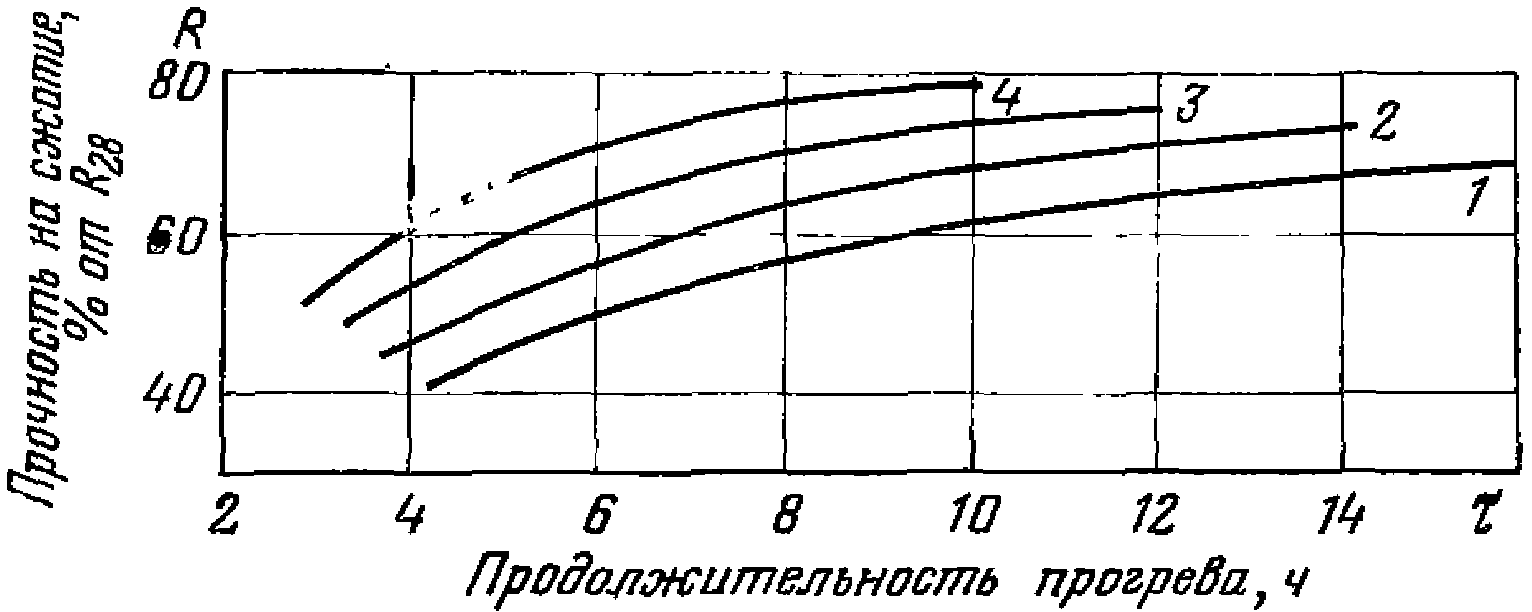

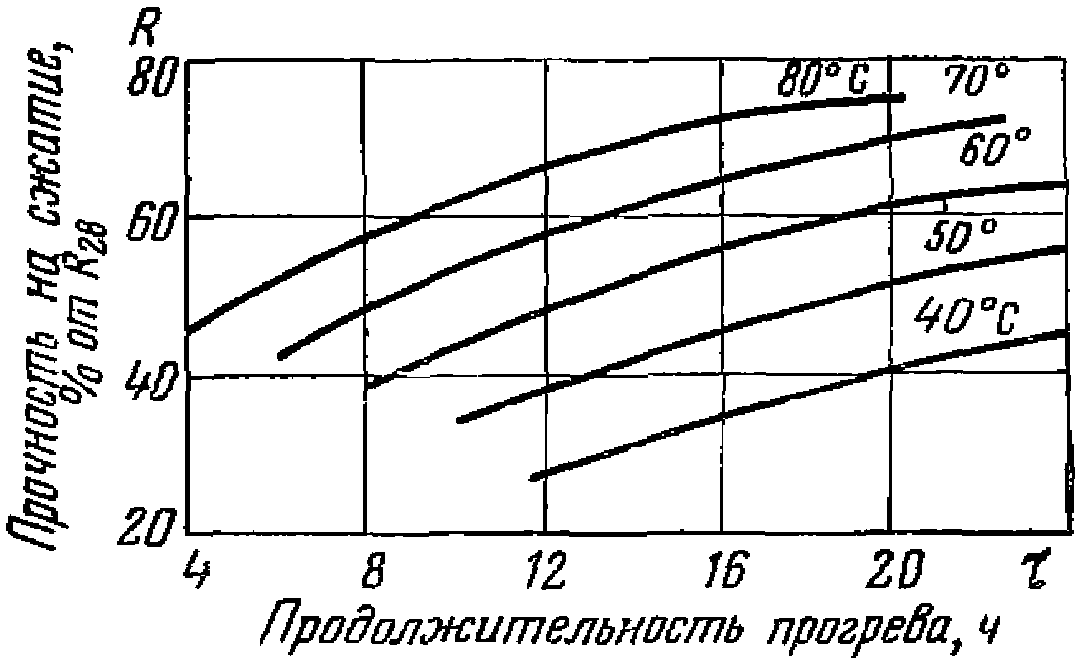

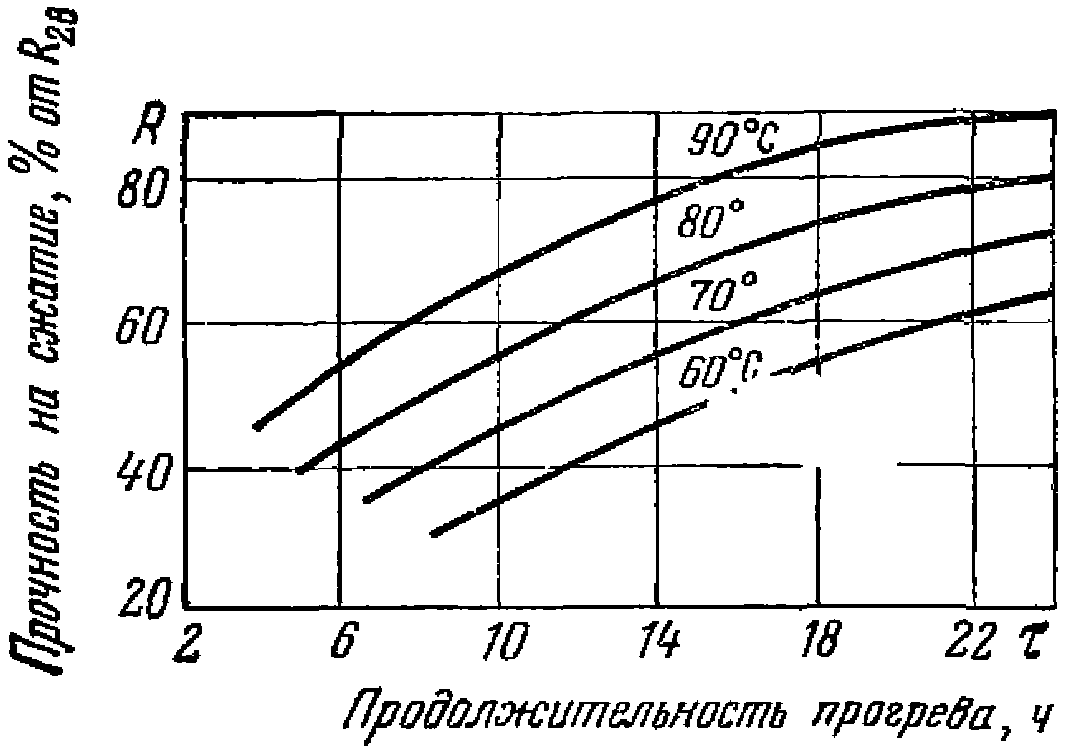

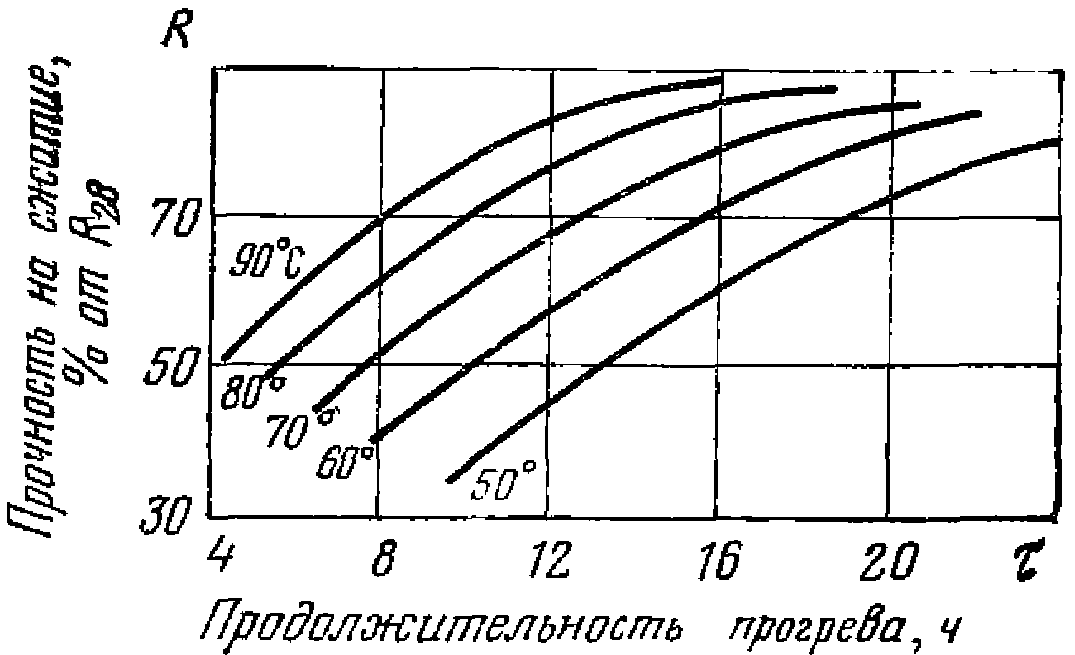

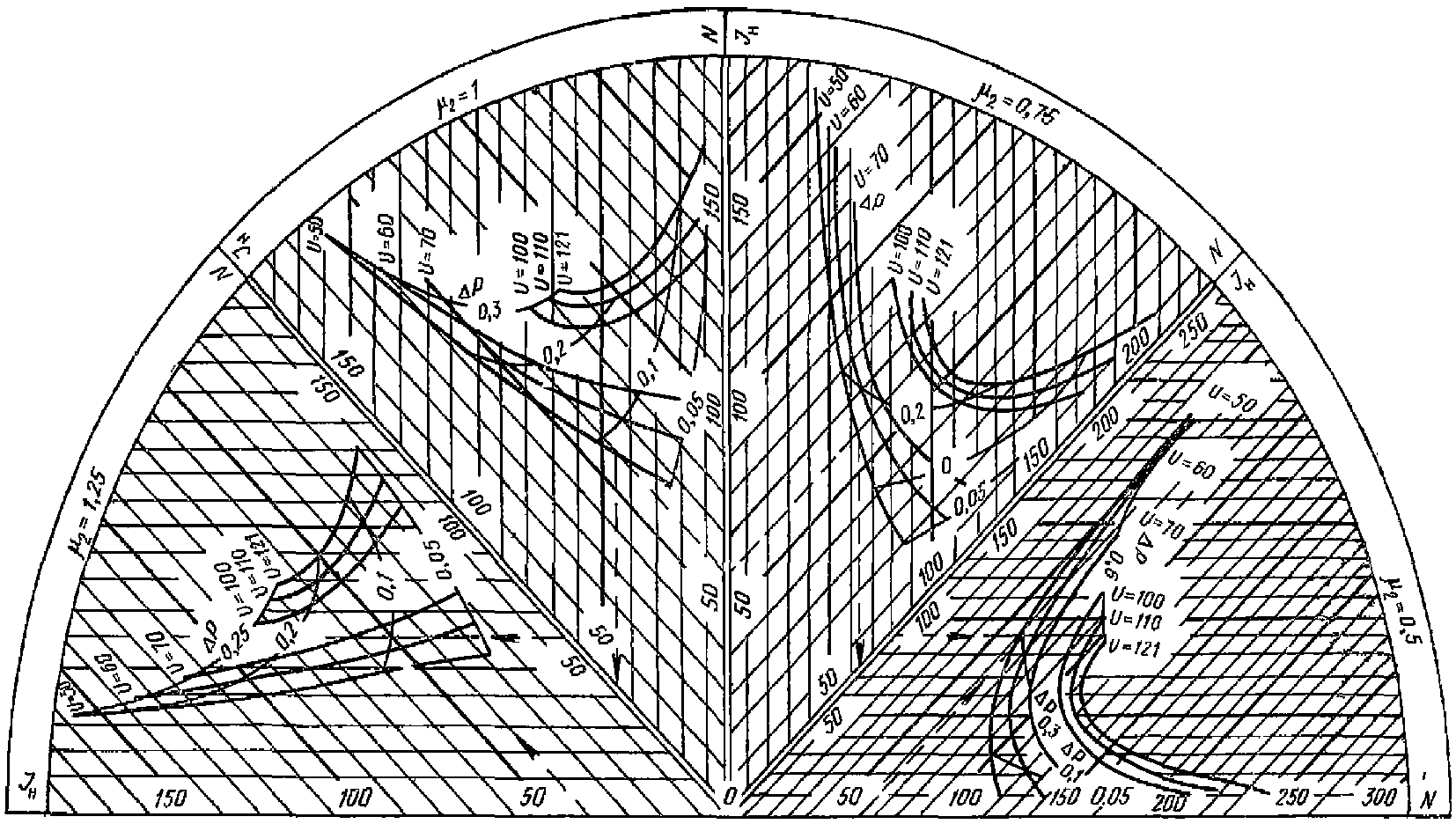

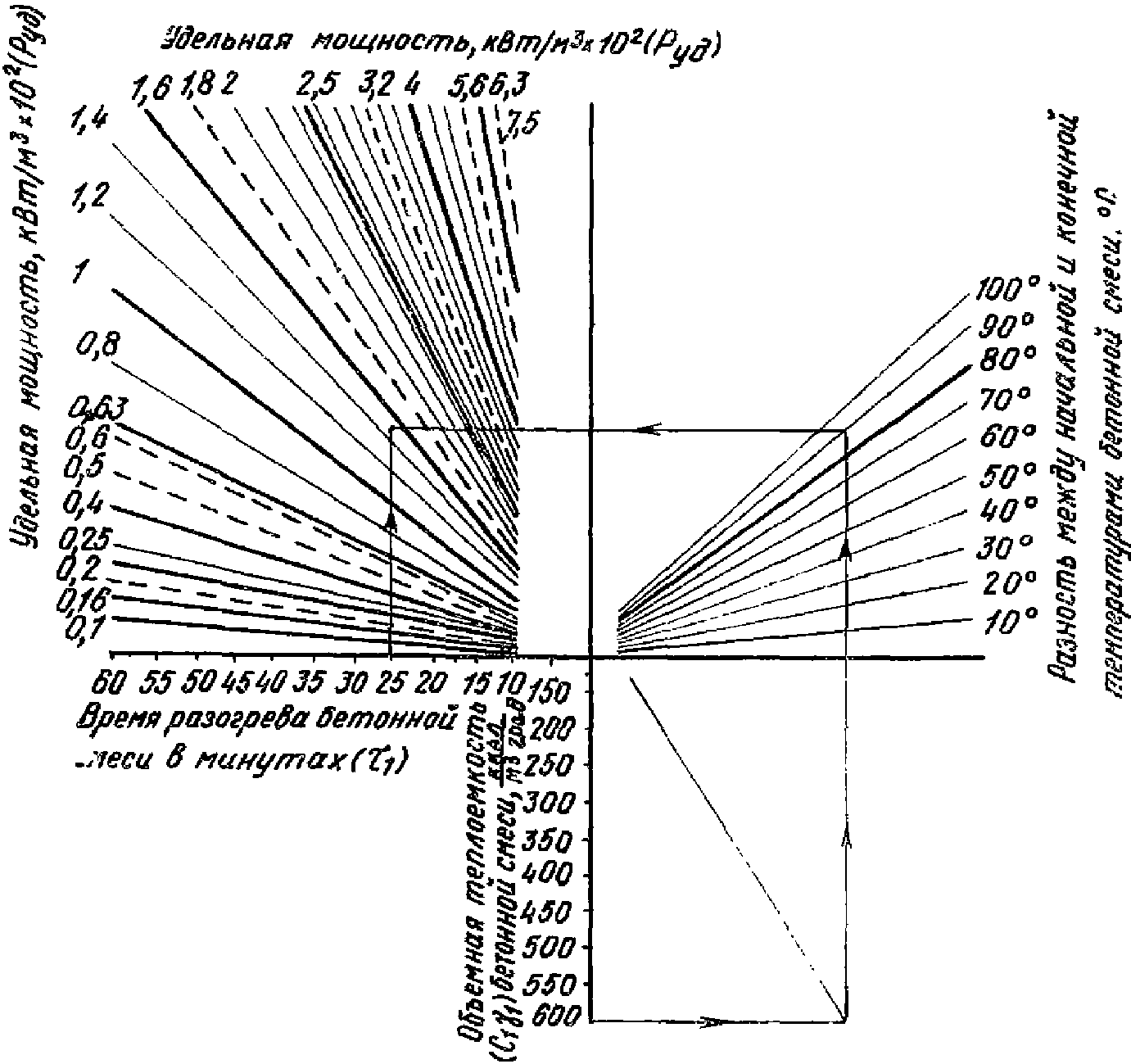

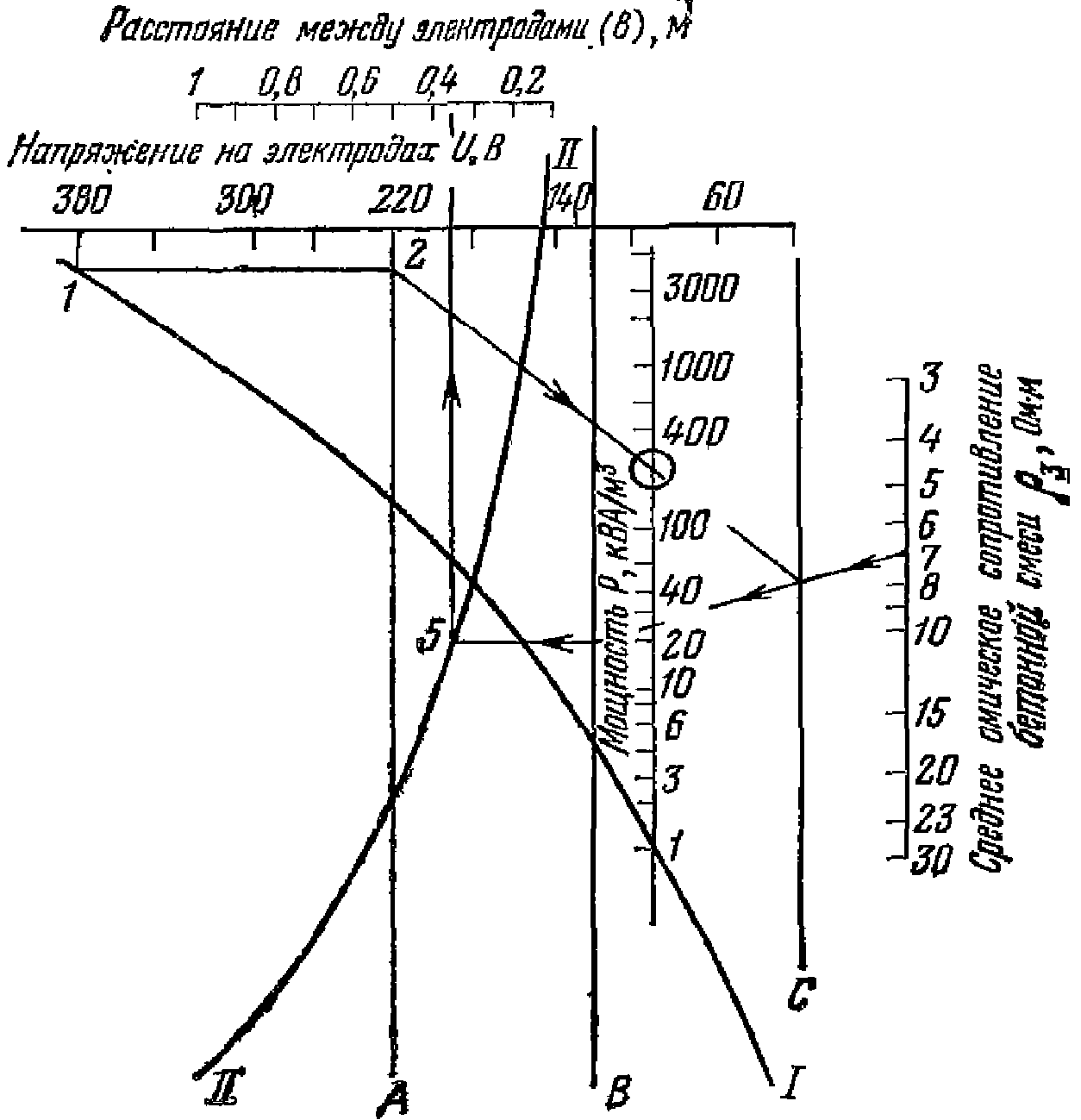

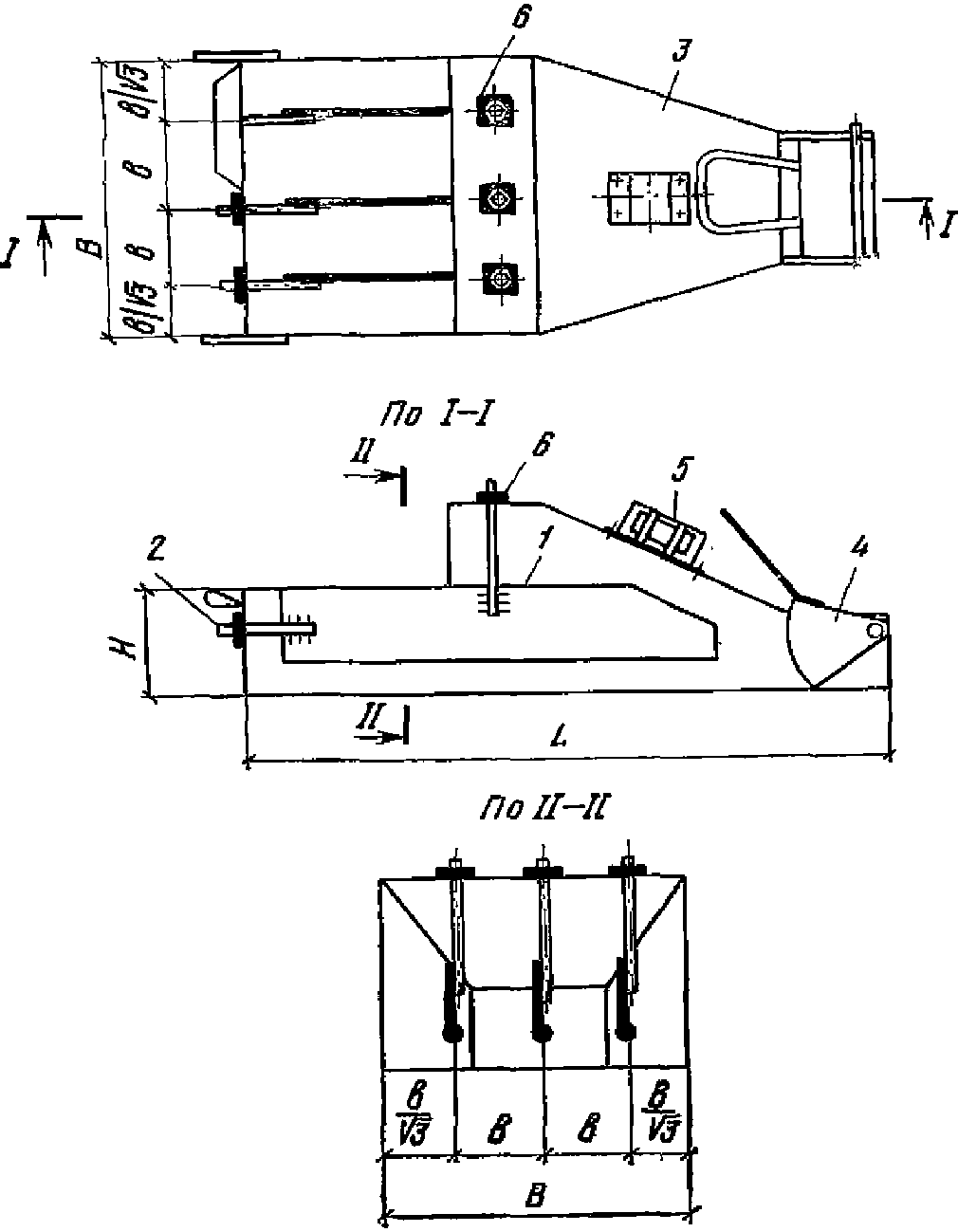

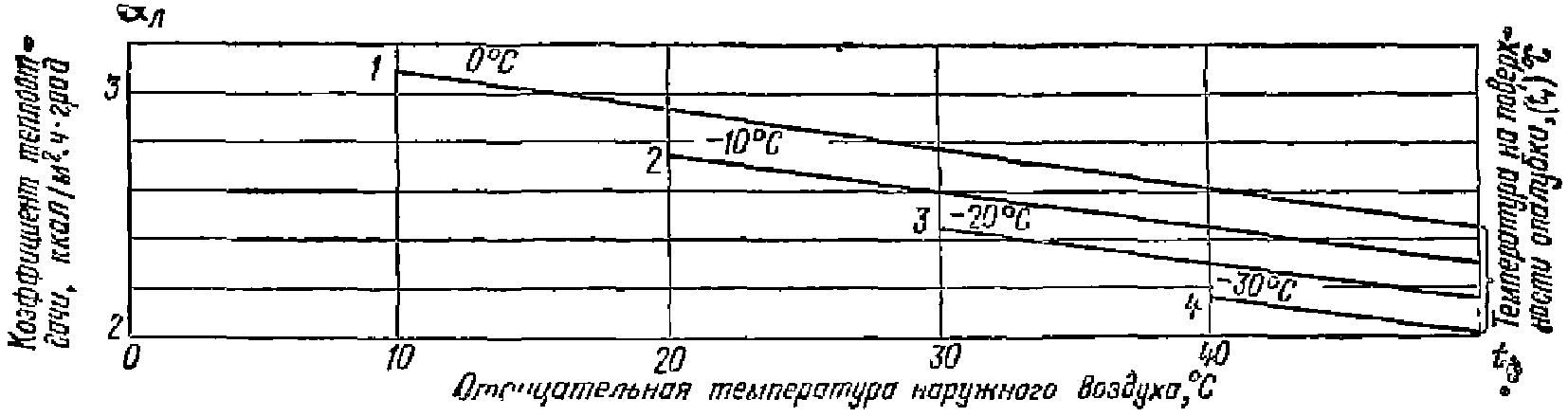

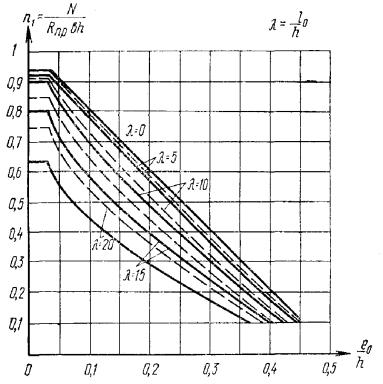

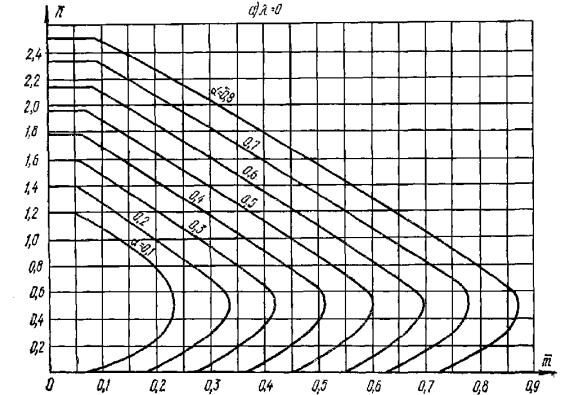

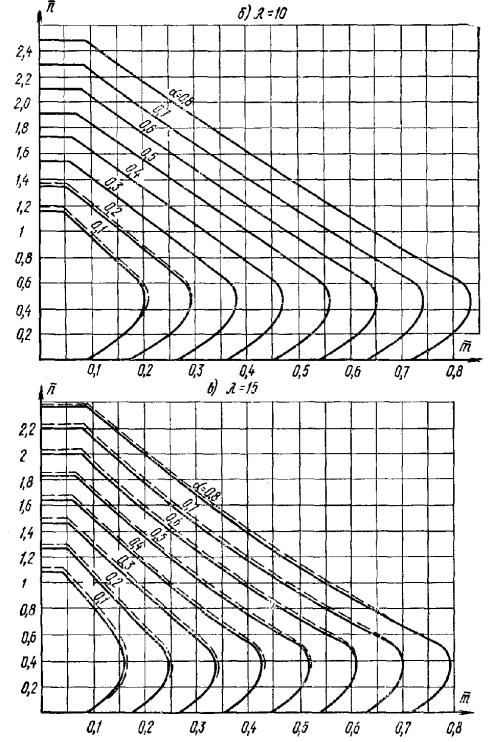

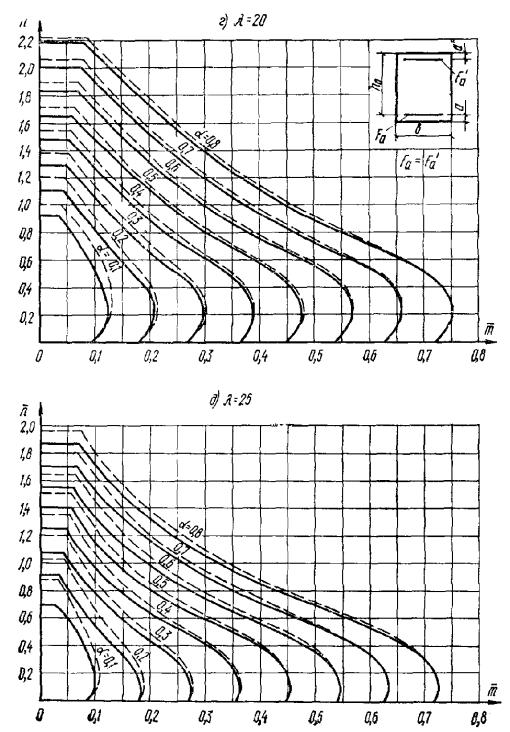

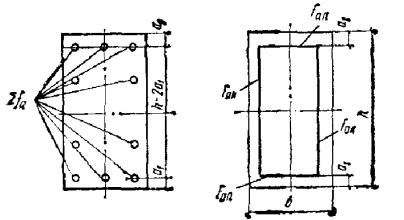

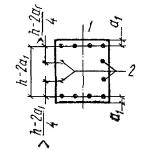

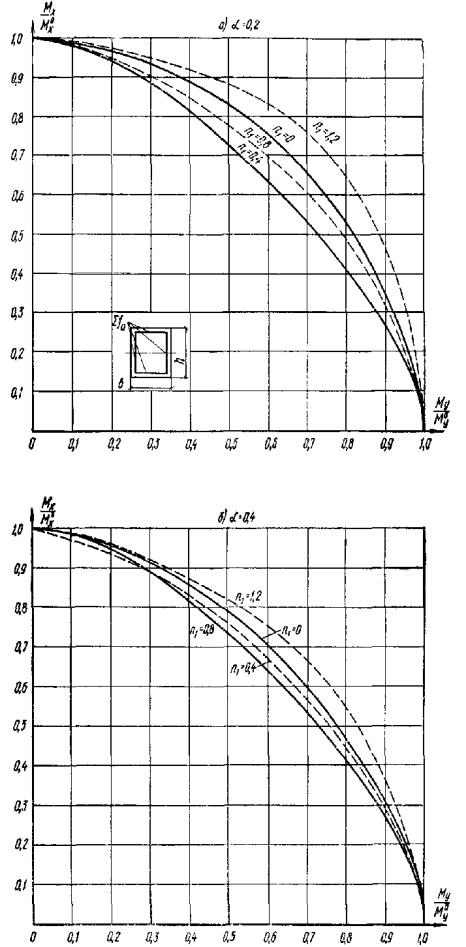

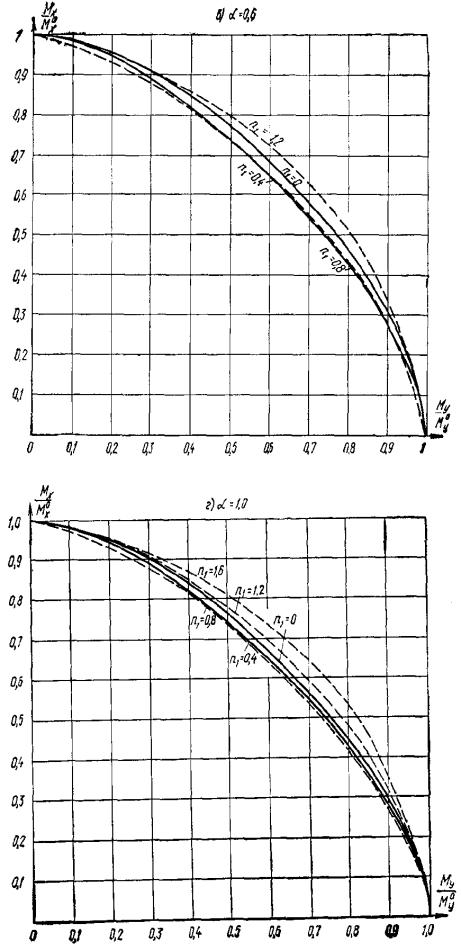

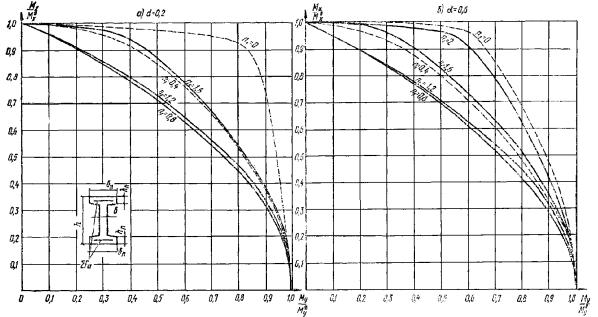

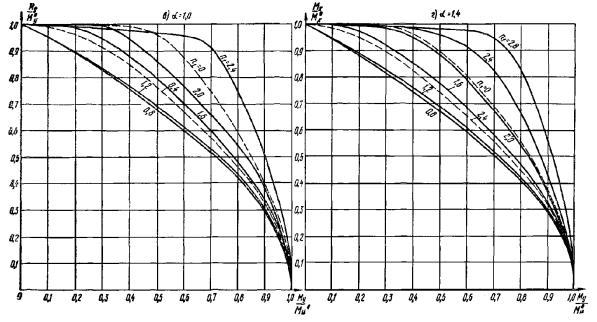

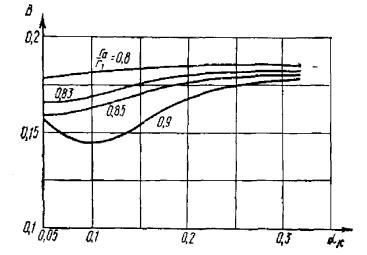

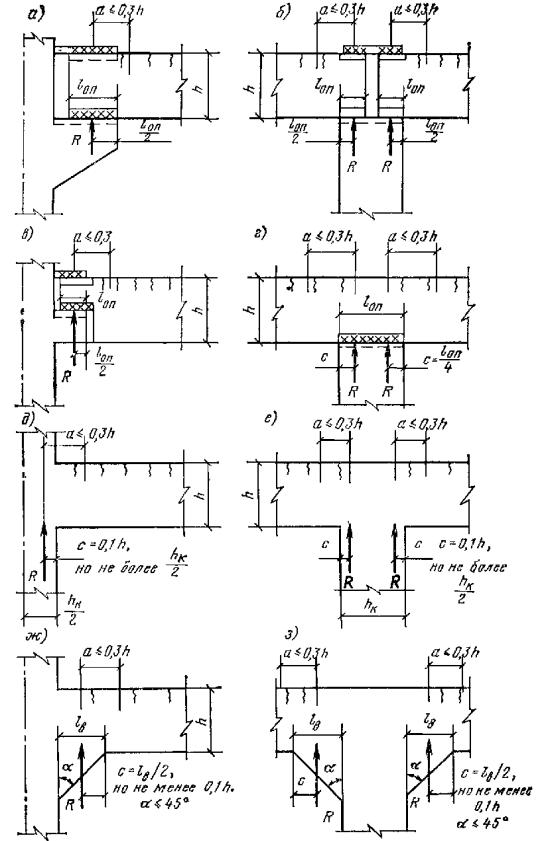

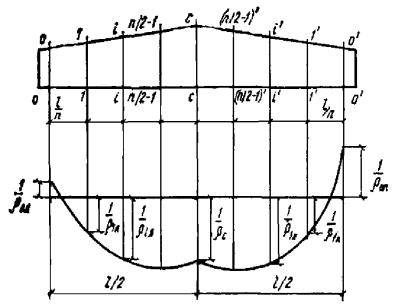

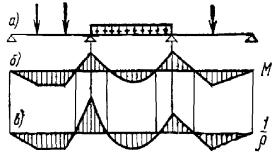

3.29. Во всех случаях параметром, по которому производится регулирование режима электротермообработки, является температура бетона. Продолжительность подогрева бетона, включающего разогрев, изотермическое выдерживание и остывание (если учитывается прочность, приобретаемая бетоном за этот период), ориентировочно может назначаться по графикам, приведенным на рис. 1 — 4.

Рис. 1. Интенсивность нарастания прочности бетона

разных марок на портландцементе при температуре

изотермического прогрева 80 °C

1 — бетон марки 200 (В/Ц = 0,67 … 0,77);

2 — бетон марки 300 (В/Ц = 0,5 … 0,59);

3 — 400 (В/Ц = 0,4 … 0,45);

4 — 500 (В/Ц = 0,33 … 0,36)